Kunststoffe- und Elastomer Bauteil werden aufgrund der hohen Material- bzw. Mischungspreise häufig im Spritzgießprozess hergestellt. Hierbei werden Thermoplaste in der Heißkanaltechnik und Elastomere in der Kaltkanaltechnik verarbeitet um Material und damit Rohstoff zu sparen. Der Verteilerkanal und das Einbeziehen von Nadelverschlusssystemen in Verbindung mit hohen Einspritzgeschwindigkeiten führen zu hohem Druckaufbau während der Einspritzphase. Zur Minimierung von Schwindung und Verzug wird der Druck in der Nachdruckphase konstant gehalten, wobei sich hier das Material nur sehr langsam bewegt. Das Fließverhalten der Thermoplast- und Elastomerschmelzen zeigt neben der Temperatur auch eine hohe Druckabhängigkeit.

Stand heutiger Simulationsprogramme

Heutige Simulationsprogramme erlauben dreidimensionale Strömungs- und Fließsimulationen wobei auch teilweise visko-elastische Modellansätze verwendet werden. Die Kompressibilität von Polymerschmelzen wird in der Strömungssimulation durch eine einfache Erweiterung der inkompressiblen Berechnungsansätze (Navier-Stokes-Bewegungsgleichung) berücksichtigt. Das geschieht z.B. mit Hilfe des Viskositätsmodells Cross-WLF (Gl. 1 und 2). Der relevante Koeffizient D3 im Gleichungssystem soll die Abhängigkeit der Scherviskositätskurve vom Niveau des Absolutdruckes in der Rohrströmung berücksichtigen.

PVT-Messungen stellen die einfachste Lösung zur Bestimmung der Druckabhängigkeit von Polymeren dar. GÖTTFERT bietet die Möglichkeit eine PVT Messung mit einem eigenständigen PVT Gerät (Dilatometer) dem PVT500 durchzuführen. Eine weitere Möglichkeit bietet das Add-on Programm der Serie der Hochdruck Kapillarrheometer (HKR). Sowohl mit dem PVT Gerät als auch mit dem Kapillarrheometer (Add-on PVT) wird immer das p-V-T-Verhalten einer ruhenden Polymerschmelze bestimmt. Im Spritzgiessprozess handelt es sich aber um dynamische Vorgänge, so dass sich die Materialeigenschaften ändern.

Geräte zur Bestimmung der Druckabhängigkeit der Viskosität

Die Druckabhängigkeit der Viskosität kann direkt bei rheologischen Messungen mit Hilfe optional erhältlichen Gegendruckkammer oder mit dem Gegendruckviskosimeter GDV75 bestimmt werden.

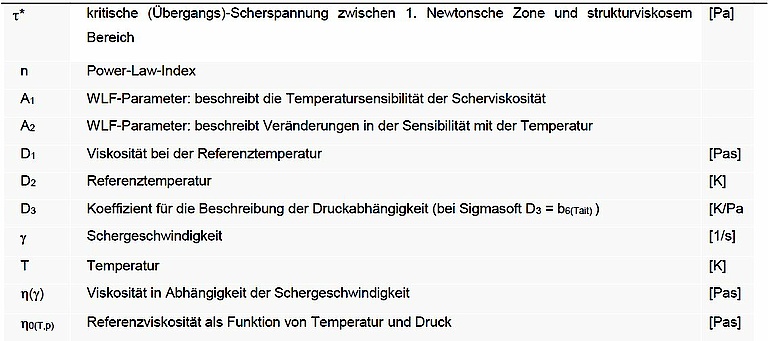

Die Gegendruckkammer ist eine Drosselkammer, welche in Abb. 1 beschrieben ist. Der Spalt zwischen dem Kegelstumpf und der Gegenfläche wird von einem Kreiswinkel 360° (z.B. 270°, 180° und 90°) immer weiter verschlossen, somit der Strömungswiderstand vergrößert und der Absolutdruck erhöht. Zusätzliche Referenzmessungen ohne Gegendruckkammer liefern weitere Viskositätskurven unter normalen Messbedingungen.

Abbildung 1: Gegendruckkammer

Abbildung 1: Gegendruckkammer

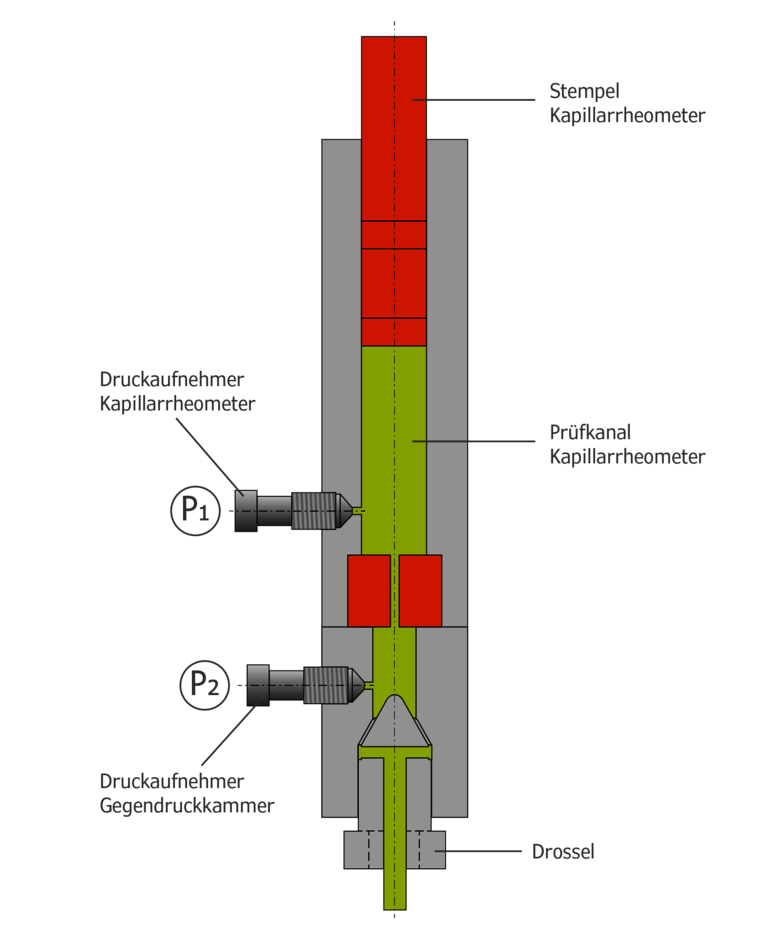

Das Gegendruckviskosimeter besteht im Wesentlichen aus zwei Kapillarrheometern. So lässt sich der Druck am Kapillarenauslauf regeln (Abbildung 2).

Dazu wird das eine Kapillarrheometer (Gerät 1) im Auslauf mit einer Messkapillare bestückt, während das andere Kapillarrheometer ohne Kapillare arbeitet. Die Prüfkanäle sind am Auslauf über einen Kanal miteinander verbunden, so dass die Extrusion von einem zum anderen Gerät möglich ist. Druckaufnehmer vor und hinter der Kapillare messen den Druck. Das mit einer Kapillare bestückte Gerät 1 arbeitet wie ein konventionelles Kapillarrheometer wahlweise geschwindigkeits- oder druckgesteuert in Pfeilrichtung. Das Gerät 2 nimmt die Schmelze nach dem Durchfluss durch die Kapillare des Gegendruckviskosimeters über den Verbindungskanal auf und arbeitet auf einem vorher eingestellten Druckniveau. Somit ist die Messung unter konstantem Gegendruck auch bei kleinen Scherraten möglich.

Abbildung 2: Gegendruckviskosimeter

Abbildung 2: Gegendruckviskosimeter

Die Folgenden beschriebene Messungen zur Druckabhängigkeit der Viskosität sind mit dem Gegendruckviskosimeter an Polycarbonat und einem Fluorkautschuk Compound durchgeführt worden.

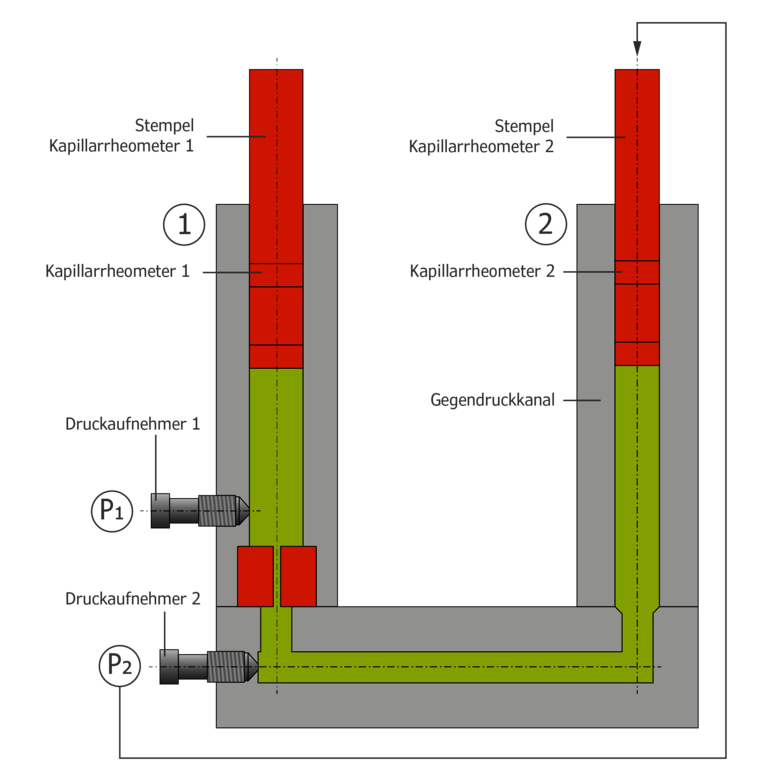

Bild 3 zeigt die Kurven der scheinbaren Scherviskosität bei den Gegendrücken 50, 200, 400, 600, 1000 und 1200 bar. Die Kurven zeigen ein für PC typisches ausgeprägtes Plateau der Nullviskosität. Dieses verschiebt sich zu kleineren Scherraten mit steigendem Druck. Die Druckabhängigkeit sinkt mit zunehmender Schergeschwindigkeit. Diese Effekte sind vergleichbar mit abnehmender Temperatur zu beobachten. D.h. die Druckabhängigkeit verhält sich gegensätzlich wie die Temperaturabhängigkeit.

Abbildung 3: Druckabhängige Viskositätskurven für PC

Abbildung 3: Druckabhängige Viskositätskurven für PC

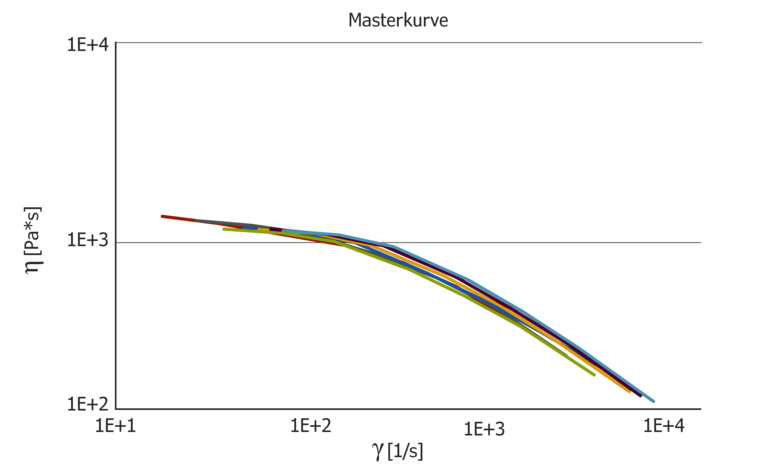

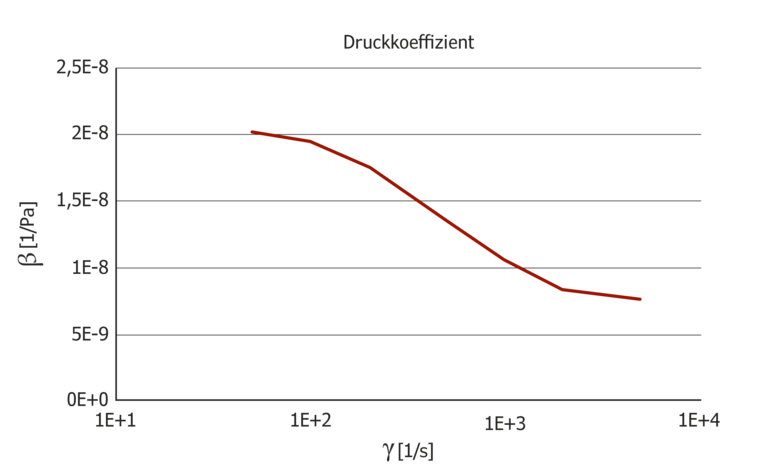

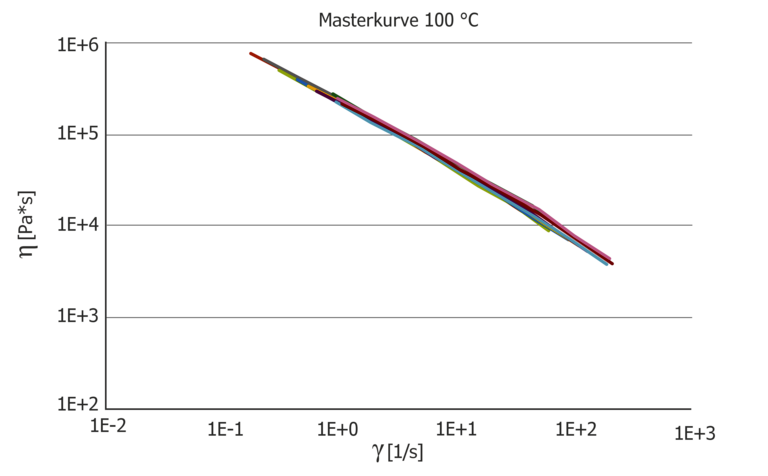

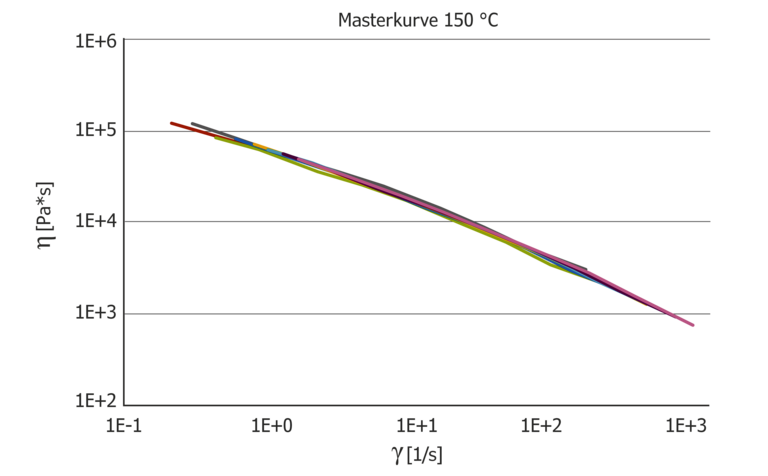

Die einzelnen Druckkurven können zu einer Masterkurve geschiftet werden aus der dann der Druckkoeffizient ermittelt werden kann (Bild 4). Der Druckkoeffizient ist scherratenabhängig und ändert sich für dieses Material um den Faktor 10 von hohen zu niedrigen Schergeschwindigkeiten. Dies bedeutet. Die Kompressibilität während der Einspritzphase bei hohen Scherraten unterscheidet sich grundlegend von der Kompressibilität in der Nachdruckphase bei kleinen Scherraten. Durch die hohe Druckabhängigkeit kann es sein, dass der Nachdruck bei langen Fließwegen nicht wirkt, wenn diese Kompressibilität nicht berücksichtigt wird.

Wird der Druckkoeffizient aus dem PVT Diagramm ermittelt, ergibt sich ein Wert von 39,1*10-8 K/Pa.

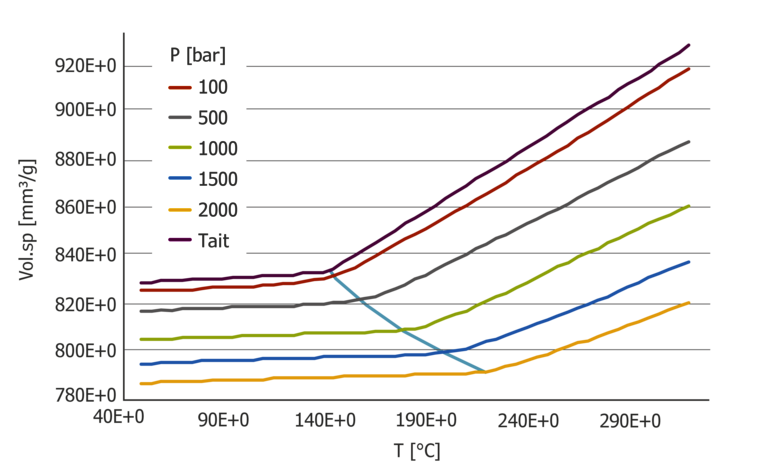

Abbildung 5: PVT Diagramm mit Tait Auswertung für PC – Standardbestimmung D3-koeffizient

Abbildung 5: PVT Diagramm mit Tait Auswertung für PC – Standardbestimmung D3-koeffizient

Dieser Wert weicht bei hohen Scherraten um den Faktor 30 von dem über die druckabhängige Viskositätsmessung bestimmten Wert ab. Bei kleinen Scherraten auf nahezu 10.

Druckabhängigkeit der Viskosität einer FKM Elastomer Mischung

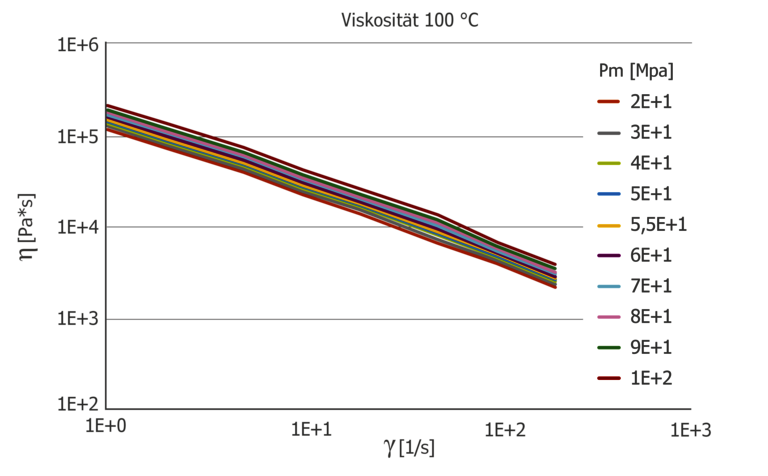

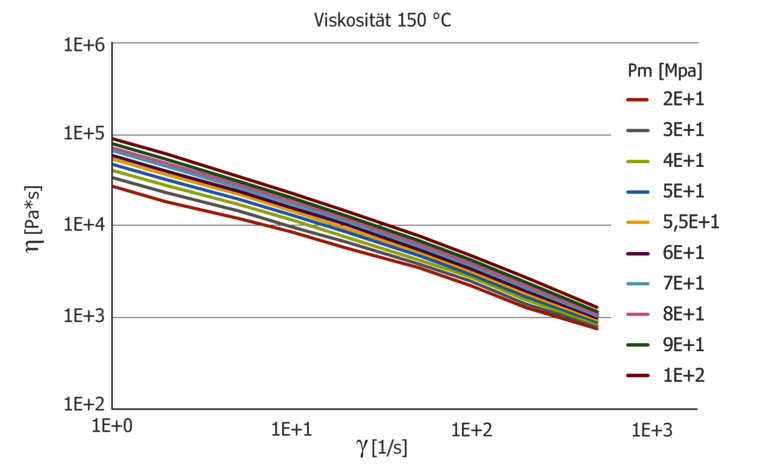

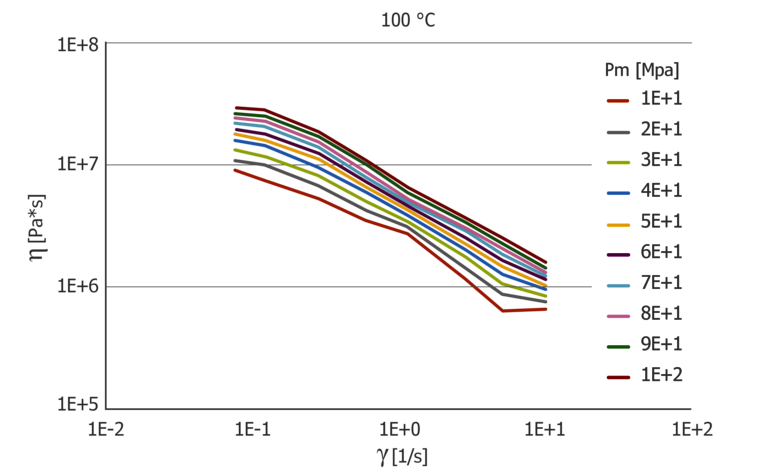

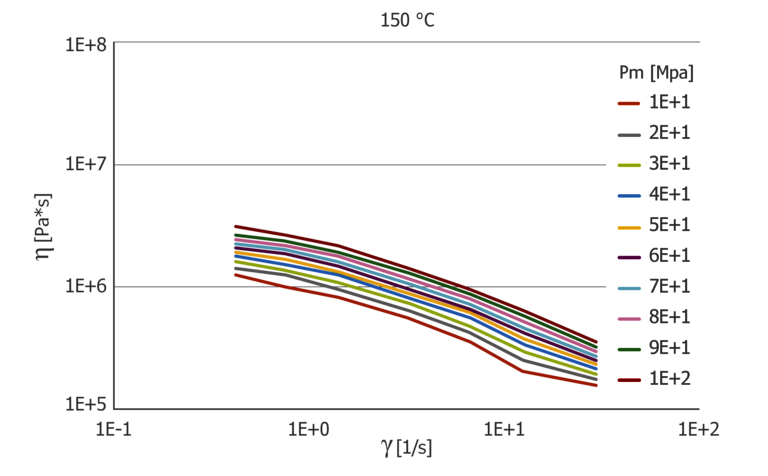

Im Folgenden wird der Einfluss der Druckabhängigkeit für eine ruß gefüllte FKM Mischung bei 100 °C bzw. 150 °C dargestellt. Die Untersuchung wurde mit zwei Kapillarlängen 20/1 mm und 0/1 mm (Länge/Durchmesser) am GDV75 durchgeführt. Jede Fließkurve wurde Bagley und Rabinowitsch-Weissenberg korrigiert, so dass sowohl die Viskositätsfunktion als auch die Dehnviskositätsfunktion in Abhängigkeit des Druckes aufgetragen werden kann.

Auch die ruß gefüllte Elastomer Mischung zeigt eine deutliche Druckabhängigkeit der Viskosität und der Dehnviskosität.

In Bild 6 ist die Druckabhängigkeit der Viskosität dargestellt. Im Gegensatz zum Polycarbonat zeigen die Viskositätskurven bei 100°C ein ausgeprägtes „Power-Law“ Fluid, das aber bei 150 °C bereits einen Übergangsbereich mit gleichzeitig höherer Druckabhängigkeit aufzeigt. Die Absenkung der Temperatur um 50 °C bewirkt in etwa einer Druckerhöhung um 1000 bar.

Abbildung 6: Druckabhängige Viskositätsfunktion bei 100 und 150°C

Abbildung 6: Druckabhängige Viskositätsfunktion bei 100 und 150°C

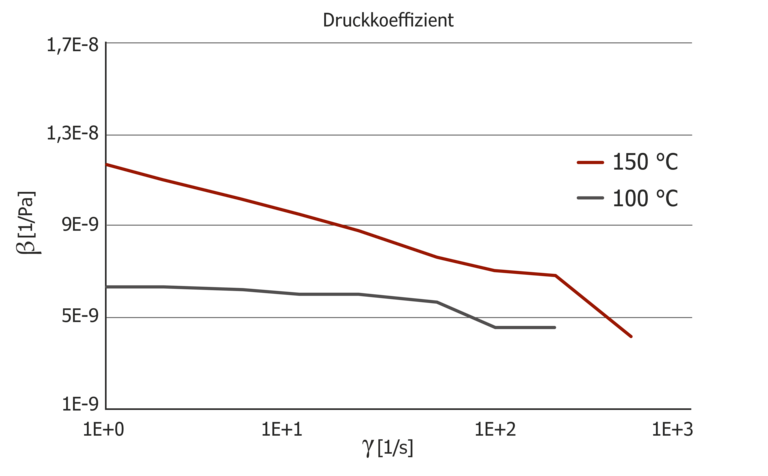

Der Druckkoeffizient bei 100°C zeigt eine geringe Scherratenabhängigkeit während die bei 150 °C mit Faktor 3 zwischen kleinstem Wert bei hohen Scherraten und höchsten Wert bei kleinen Scherraten deutlich ausgeprägt ist. Der Druckkoeffizient ist auch stark Temperaturabhängig und es ist leicht erkennbar, dass ein konstanter Koeffizient für die Druckabhängigkeit, bestimmt mit dem PVT Diagramm über den B6 Koeffizienten, dies nicht beschreibt. Der Koeffizient B6 aus dem Tait Modell ergibt sich zu 1,11*10-7 K/Pa und liegt deutlich unterschiedlich zu den ermittelten Druckkoeffizienten.

Abbildung 7: Resultieren Druck-Masterkurven bei 100 °C und 150 °C, die dann den reinen Temperatureinfluss zeigen und den Druckkoeffizient im Vergleich.

Abbildung 7: Resultieren Druck-Masterkurven bei 100 °C und 150 °C, die dann den reinen Temperatureinfluss zeigen und den Druckkoeffizient im Vergleich.

Abbildung 8: Druck-Masterkurven und Druckkoeffizient bei 100 °C und 150 °C

Abbildung 8: Druck-Masterkurven und Druckkoeffizient bei 100 °C und 150 °C

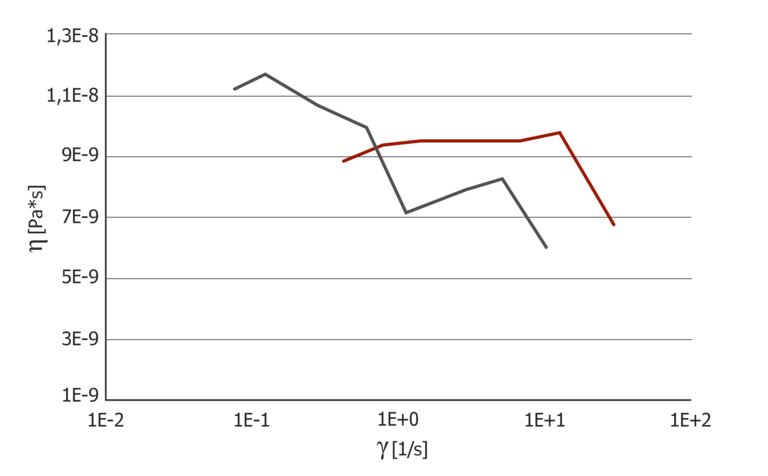

Neben der Scherviskosität ist auch die Dehnviskosität berechnet aus der Einlaufströmung druckabhängig. Bild 8 zeigt die Druckabhängigkeit der Dehnviskosität μ für 100 °C und 150 °C aufgetragen über der Dehngeschwindigkeit ε. Analog zur Viskosität zeigt die Dehnviskosität eine starke Temperaturabhängigkeit, die stärker als die Druckabhängigkeit ausgeprägt ist. Die Dehnviskosität wurde über das Cogswell Modell berechnet.

Die Druckabhängigkeit der Dehnviskosität ist stärker ausgebildet, als die Druckabhängigkeit der Dehnviskosität.

Abbildung 9: Druckabhängige Dehnviskositätsfunktion bei 100 °C und 150 °C

Abbildung 9: Druckabhängige Dehnviskositätsfunktion bei 100 °C und 150 °C

Die Daten können ebenfalls über zu Masterkurven geshiftet werden und der Druckkoeffizient kann hieraus berechnet werden.

Abbildung 10: Druckkoeffizient für die Dehnviskosität bei 100 °C und 150 °C

Abbildung 10: Druckkoeffizient für die Dehnviskosität bei 100 °C und 150 °C

Der Druckkoeffizient der Dehnviskosität verhält sich umgekehrt wie der der Scherviskosität. Bei 100 °C zeigt sich eine Dehnratenabhängigkeit, die auch höher ist als die Scherratenabhängigkeit. Bei 150 °C ist der Verlauf des Druckkoeffizienten nahe nahezu konstant. Die direkte Messung der Druckabhängigkeit der Dehnviskosität über Gegendruckkammer bzw. Gegendruckviskosimeter ist die einzige Möglichkeit zur Bestimmung der Druckabhängigkeit der Dehnviskosität, alternative Methoden hierzu gibt es nicht.

Fazit

Die Ergebnisse zeigen, dass die bislang gebräuchliche Methode die Druckabhängigkeit der Viskosität über das PVT Diagramm zu ermitteln ungeeignet ist. Die Werte ermittelt bei statischer Belastung über die PVT Messung liefern andere Werte als bei dynamischer Belastung unter Scherung. Das Verfahren ist auch sehr gut geeignet neben der Druckabhängigkeit der Viskosität unter Scherbeanspruchung auch die Druckabhängigkeit der Viskosität unter Dehnbeanspruchung zu bestimmen. Insbesondere die Druckabhängigkeit der Dehnviskosität in der Dehnströmung kann einzig nur über die Gegendruckkammer bzw. das Gegendruckviskosimeter bestimmt werden.

Alternativ eignet sich der drucküberlagerte Scherversuch auch zur Untersuchung von Schäumen und scherinduzierter Kristallisation.