Rheologische Messungen von Gummi werden hauptsächlich mit Mooney Viskosimeter (MV), Moving Die Rheometer (MDR) oder Rubber Prozess Analyzer (RPA) durchgeführt. Aufgrund des nicht-linearen Verhaltens von Werkstoffen, ist eine Annahme bzw. Übertragung der Werte auf jene im Bereich der Verarbeitung jedoch auch mit einem RPA oftmals nicht möglich. Vielmehr ist aufgrund der fehlenden Selektivität eine Übertragung der Werte vermehrt fehlerhaft. Des Weiteren werden thixotrope Effekte bei der Prüfung vernachlässigt, bei der Gummi Verarbeitung wie Rubber Extrusion oder Rubber Spritzguss wird dieser jedoch immer zuvor plastifiziert. Gummimaterialien enthalten zudem Wachse und Weichmacher, welche bei der Verarbeitung zu einem Gleitverhalten führen. Diese Effekte werden von herkömmlichen Gummitestgeräte wie RPA, MDR oder Mooney Viskosimeter nicht berücksichtigt. Werden die materialspezifischen thixotropen Effekte bei Gummiprüfungen nicht beachtet, wird häufig ein falsches Verarbeitungsverhalten nach Beginn der Produktion erkannt. Dies kann zu Produktionsausfall und Materialausschuss führen.

In der Werkzeugströmungssimulation führt die Vernachlässigung der thixotropen Effekte beim Fließverhalten von Gummi zu einer falschen Vorhersage von Werkzeugen oder lange und kostenintensiven Anlaufzeiten für neue Produkte.

Neben Gummi ist auch bei PVC-Trockenmischungen eine Plastifizierung vor Verwendung des Materials notwendig um das pulverförmige Material zu verquirlen. Hier wird bei der herkömmlichen Prüfung zumindest eine gewisse Plastifizierung in einem Ein- oder Doppelschneckenextruder benötigt. Die Messung einer gut definierten Fließkurve unter Verwendung eines Extruders ist möglich, da sich die Verweilzeit für jeden Geschwindigkeitssatz ändert, um eine Fließkurve zu erzielen. Dabei bietet das CONTIFEED die Möglichkeit, den Prüfaufwand zu reduzieren und ermöglicht zudem eine definierte Materialplastifizierung welche direkt vor der Messung stattfindet.

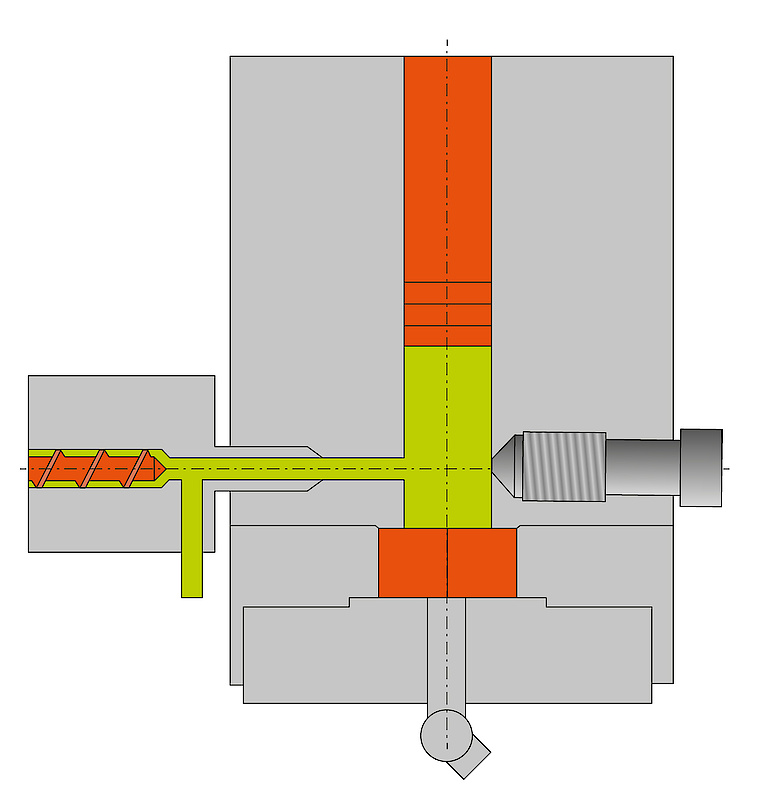

Das Conifeed ist die Kombination eines kleinen Laborextruder, entweder 20 mm mit 10D oder 25D Länge und einem Ein- oder Zweikanal-Kapillarrheometer.

Abbildung 1: Prinzip CONTIFEED

Abbildung 1: Prinzip CONTIFEED

Der Extruder, genannt CONTIFEED ist mit dem Kapillarrheometer durch einen Bypass direkt über der Düse verbunden. Der Aufbau ermöglicht das Plastifizieren des Materials mit unterschiedlichen Rückdrücken, welche durch das Kapillarrheometer erzeugt werden.

Das automatisierte Bypass-Ventil ermöglicht eine vollautomatische Füll- und Messroutine.

Aufgrund der vollautomatischen Speisung des Kanals kann die Verweilzeit um 50% reduziert werden. In Abbildung 1 wird das Prinzip des Gerätes dargestellt. Hier wurde der Laborextruder an einen Zwei-Kanal Kapillarrheometer angeschlossen. Bei dieser Installation werden beide Kanäle simultan über den Extruder befüllt. Durch den Einsatz von verschieden Düsen in verschiedener Länge können notwendige Korrekturen wie die Bagley Korrektur für den Einlaufdruckverlust direkt durchgeführt werden.

Aufgrund der Entwirrung der Polymerketten ändern Polymere ihr rheologisches Verhalten durch Plastifizierung, daher müssen insbesondere Materialien wie PVC und Elastomere vor der Verarbeitung entsprechend plastifiziert werden. Das CONTIFEED ermöglicht die Plastifizierung vor Viskositätsmessungen mit einem Kapillarrheometer.

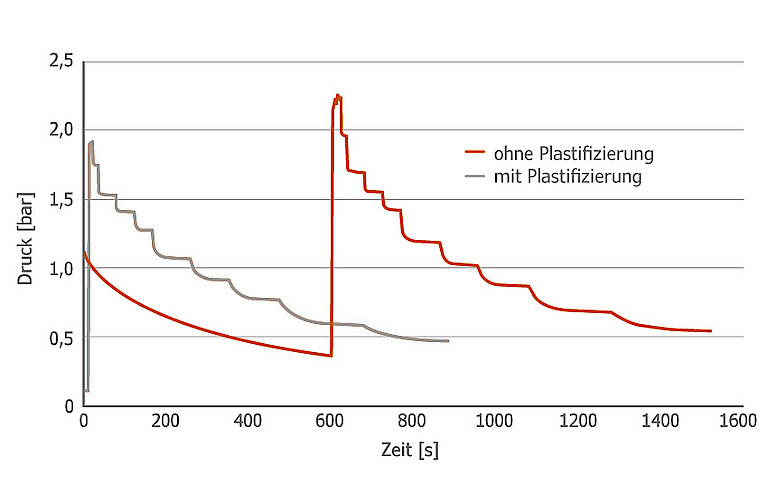

Abbildung 2 zeigt den Einfluss der Plastifizierung auf die Verweilzeit. Zeitersparnis bis zu 50% sind möglich.

Abbildung 2: Reduzierung der Verweilzeit beim Ausgleich des Druckprofils durch

die Plastifizierung durch den Speise-Extruder ∅ 20mm/10D

Abbildung 2: Reduzierung der Verweilzeit beim Ausgleich des Druckprofils durch

die Plastifizierung durch den Speise-Extruder ∅ 20mm/10D

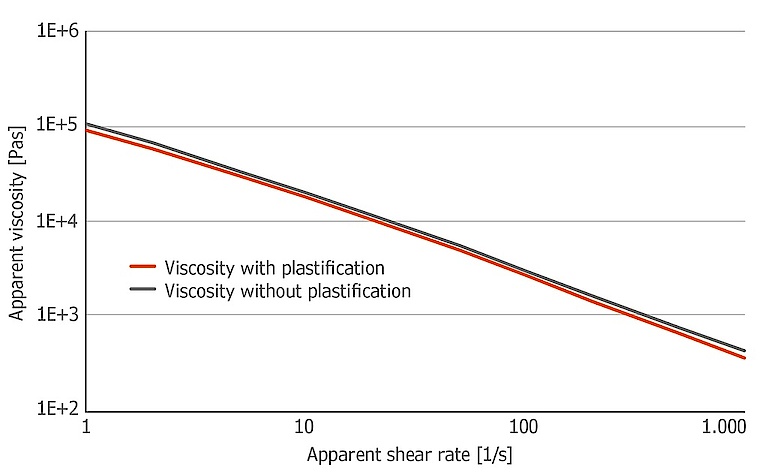

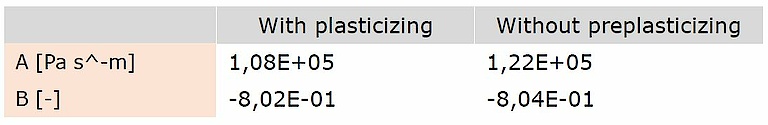

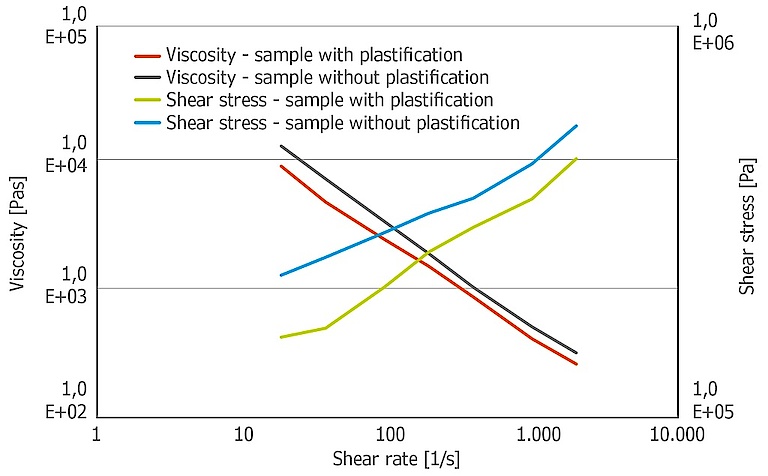

Abbildung 3 zeigt den Einfluss der Plastifizierung auf die Viskosität einer mit hohem Öl gefüllten SBR-Verbindung. Die Daten werden durch das Ostwald-de-Waele-Modell (Potenzgesetz) approximiert. Ostwald de Waele-Modellkoeffizienten sind in Tabelle 3 aufgeführt. Die Plastifizierung hat keinen Einfluss auf den Potenzgesetzkoeffizienten, aber das Viskositätsniveau zeigt eine Differenz von etwa 10%.

Abbildung 3: Einfluss der Plastifizierung durch den Speise-Extruder ∅ 20mm/10D auf die scheinbare Viskosität

Abbildung 3: Einfluss der Plastifizierung durch den Speise-Extruder ∅ 20mm/10D auf die scheinbare Viskosität

Tabelle 1: Ostwald de Waele Parameter

Tabelle 1: Ostwald de Waele Parameter

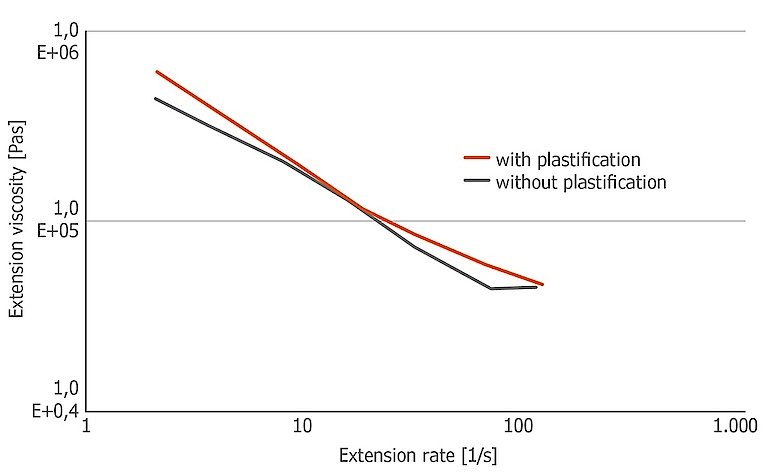

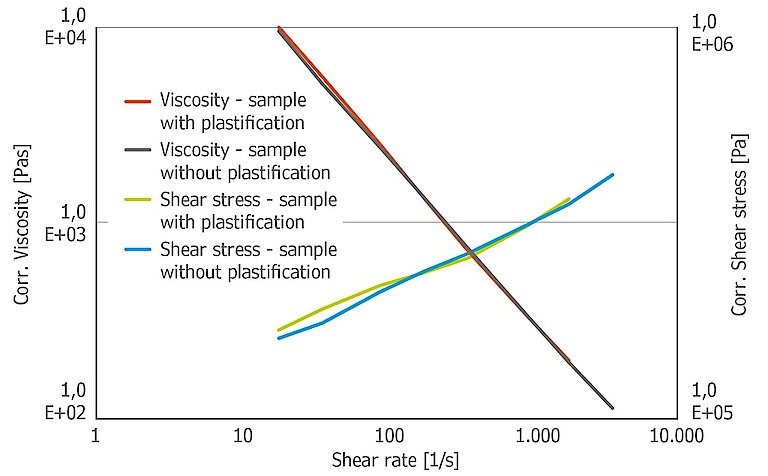

Zur Analyse des Einflusses der Plastifizierung durch das CONTIFEED werden Messergebnisse des Kapillarrheometers mit Plastifizierung durch das CONTIFEED und ohne dargestellt. Es wurden die Bagley (Eingangsdruckverlust) Korrektur sowie die Rabinowitsch-Weissenberg Korrektur durchgeführt. Abbildung 4 zeigt den Einfluss der Plastifizierung auf eine Reifenmischung, bei der eine hohe Änderung der korrigierten Viskosität und ein geringerer Einfluss auf die Dehnviskosität zu sehen ist. Durch Plastifizierung ändert sich die Viskosität um bis zu 35% und die Dehnviskosität um bis zu 18%.

Abbildung 4 zeigt den Einfluss der Plastifizierung auf eine Reifenmischung, bei der eine hohe Änderung der korrigierten Viskosität und ein geringerer Einfluss auf die Dehnviskosität zu sehen ist. Durch Plastifizierung ändert sich die Viskosität um bis zu 35% und die Dehnviskosität um bis zu 18%.

Abbildung 4 (1)

Abbildung 4 (1)

Abbildung 4 (2)

Abbildung 4 (2)

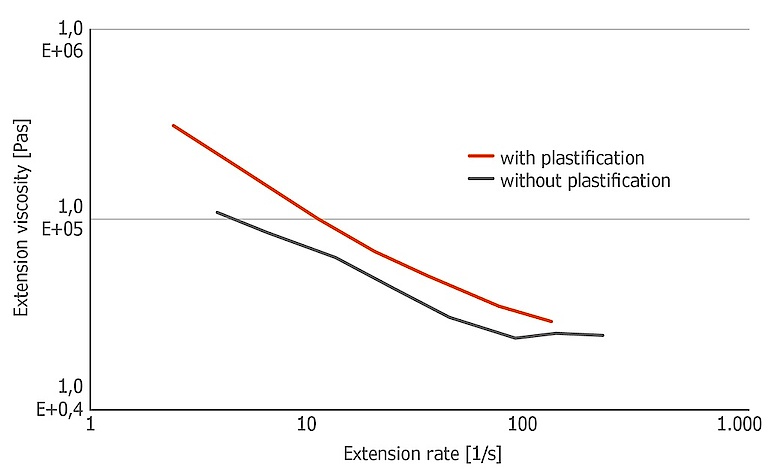

Abbildung 5 zeigt ein weiteres Beispiel für den Einfluss der Plastifizierung auf eine Reifenmischung, bei der eine starke Änderung der Dehnviskosität und ein geringerer Einfluss auf die korrigierte Viskosität zu erkennen ist. Für dieses Beispiel erzeugt die Plastifizierung mit 5% nur eine geringe Änderung der Viskosität, aber mit 54% eine große Änderung der Dehnviskosität.

Abbildung 5 (1)

Abbildung 5 (1)

Abbildung 5 (2)

Abbildung 5 (2)

Diese Beispiele zeigen, dass die Plastifizierung nicht nur durch eine Verschiebung der Viskosität und der Dehnviskosität berücksichtigt werden kann, da sich auch das Scherverdünnungsverhalten ändert. Ferner kann der Einfluss auf die Viskosität und die Dehnviskosität für die Materialien vollständig unterschiedlich sein. Die erhaltenen rheologischen Daten führen zu einem geringeren Druckverlust bei langen geraden Strömungskanälen und kleineren Differenzen in konvergierenden Bereichen für Material 1 und nahezu demselben Druckverlust in langen geraden Strömungskanälen und großen Unterschieden in konvergierenden Bereichen für Material 2, wenn Plastifizierung in Betracht gezogen wird.

Fazit

Die abschließende Plastifizierung durch den Speise-Extruder CONTIFEED führt zu folgenden Vorteilen:

Die Plastifikation durch das CONTIFEED ermöglicht eine Reduktion der Scherviskosität und der Dehnungsviskosität, die für die Bestimmung in konvergierenden Abschnitten geeignet ist. Somit sind die von CONTIFEED erzeugten Daten für die Prozesssimulation wesentlich besser geeignet als herkömmliche Testverfahren, mit rein statischer Homogenisierung.