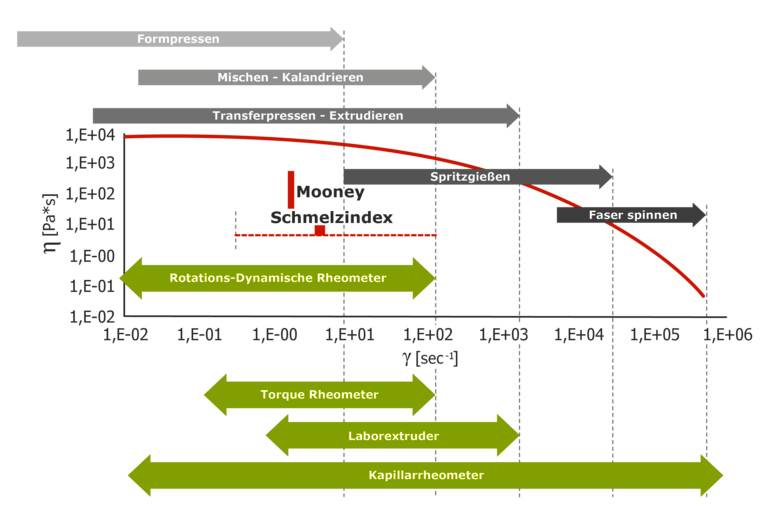

Um die Auswirkung von Viskositätsunterschieden realitätsnah in der Produktion beurteilen zu können, ist es unerlässlich die Bedingungen des Betriebspunktes genau zu kennen. Weiterhin erlaubt die Information über die Betriebsbedingungen den Bereich des Messfensters für die Prüfung zu bestimmen. Die prozessbestimmende Größe ist die Scherrate. Die Scherrate wird aus Geometriegrößen und dem Volumenstrom ermittelt. Im folgenden Diagramm ist eine Abschätzung als Richtlinie für verschiedene Prozesse und Messgeräte dargestellt.

Schergeschwindigkeit - Mess- und Verarbeitungsbereiche

Schergeschwindigkeit - Mess- und Verarbeitungsbereiche

Eine detailliertere Analyse als obige Abschätzung im Diagramm liefert eine numerische Berechnung der Scherrate im jeweiligen Strömungskanal des Prozesses in Abhängigkeit der Geometrie und dem Volumenstrom. Hierbei können die Scherraten in Strömungskanälen einmal aufwendig über Simulationsprogramme ermittelt oder bereits mit einfachen Modellen recht gut angenähert werden. Letztere Methode bietet eine einfache Möglichkeit die Scherrate bzw. den Scherratenbereich zu ermitteln, bei dem gemessen wird und der für die effektive Werkstoffauswahl zum Vergleich der Viskosität von unterschiedlichen Materialien bei der jeweiligen Scherrate bzw. dem Scherratenbereich des Betriebspunktes herangezogen werden kann.

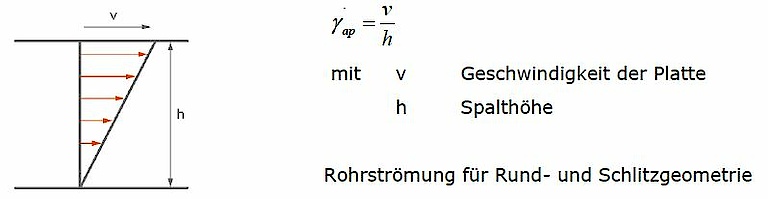

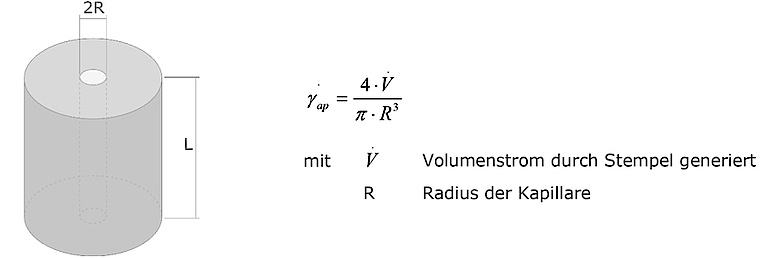

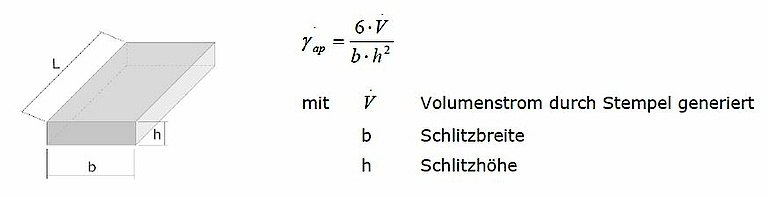

Diese einfachen Modelle sind:

Zwei-Platten-Modell für Spalte mit einer bewegten Wand

Rundlochdüse: Scheinbare Schergeschwindigkeit GAMap [s-1]

Schlitzdüse: Scheinbare Schergeschwindigkeit GAMap [s-1]

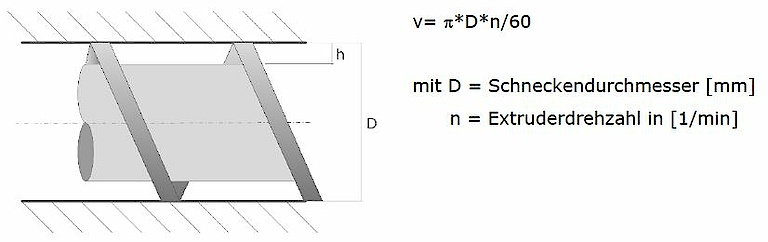

Um die Scherrate im Schneckenbereich eines Extruders abzuschätzen, kann das Zwei-Platten-Modell verwendet werden.

Die Geschwindigkeit der bewegten Platte v ergibt sich aus dem Schneckendurchmesser und der Extruderdrehzahl zu

Und die Scherrate ergibt sich zu

Beispiel: Für einen 90mm Extruder ergibt sich bei einer Gangtiefe von 4,5mm in der kopfnahen Zone und 60 Umdrehungen die scheinbare Scherrate zu:

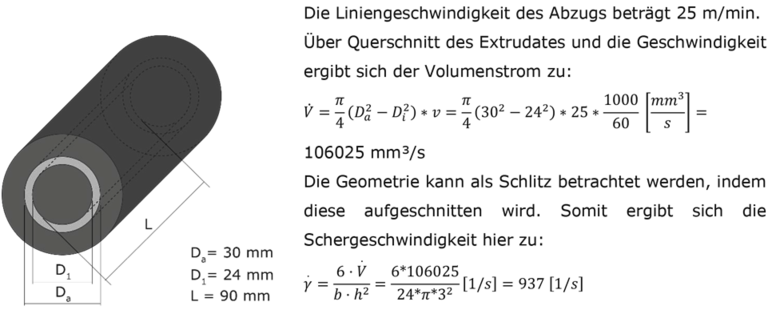

Gegeben ist ein Rohrwerkzeug mit folgender Geometrie:

Die Liniengeschwindigkeit des Abzugs beträgt 25 m/min. Über Querschnitt des Extrudates und die Geschwindigkeit ergibt sich der Volumenstrom zu:

Über diese Information lassen sich dann gut Materialunterschiede im Scherratenbereich um den Betriebspunkt analysieren.

Ist die Länge eines parallelen Schmelzekanals in einem Werkzeug bzw. Werkzeugsegment bekannt, kann hieraus mit Hilfe der Viskositätsmessung auch eine grobe Abschätzung des Extrusionsdruckes erfolgen über die folgende Gleichung:

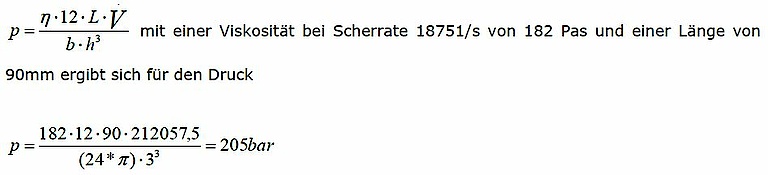

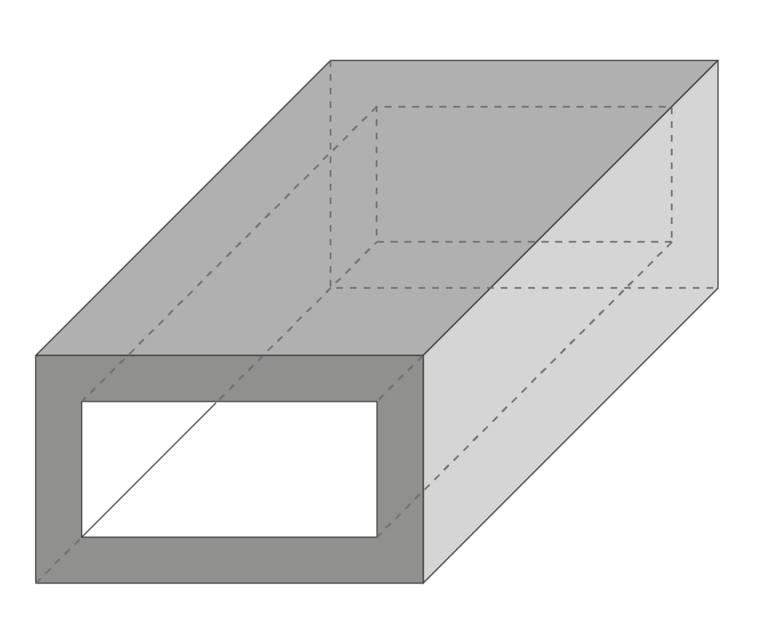

Extrusionswerkzeug

Extrusionswerkzeug

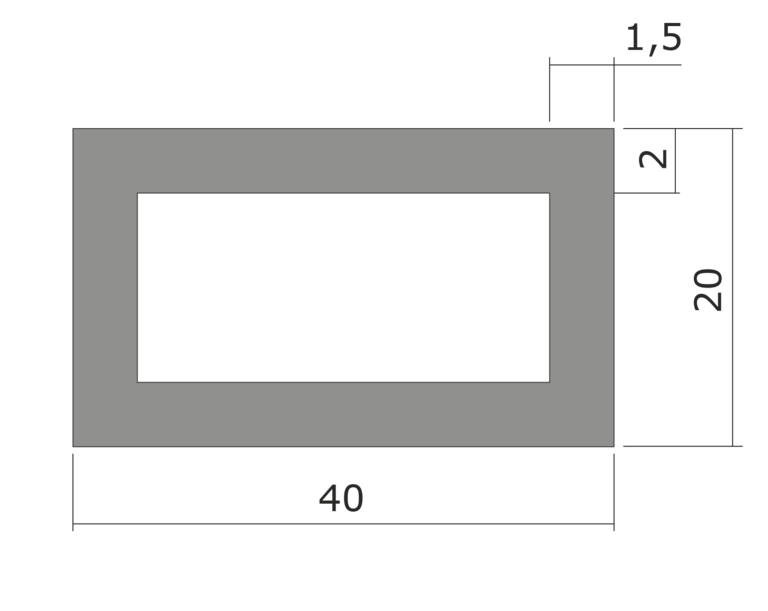

Extrusionsprofil

Extrusionsprofil

Die Liniengeschwindigkeit v des Abzugs beträgt 15m/min

Das Werkzeug wird zunächst in Schlitzsegmente aufgeteilt. Für jedes Segment ergibt sich der Volumenstrom zu V = v * Hi * Bi für jeweils das Segment i=1 bzw. 2.

Segment 1:

Segment 2:

Wie anhand der einfachen Berechnungen gezeigt, erlaubt bereits die einfache Betrachtung eine effektive Abschätzung des Betriebspunktes mit den folgenden Vorteilen: