Ermittlung der ersten Normalspannungsdifferenz bei hohen Scherraten mit einem Kapillarrheometer

Das Add-on „Normalspannungsdüse“, welches in Zusammenarbeit mit dem „Institut für Technische und Polymerchemie“ (Arbeitskreis Herr Prof. Wilhelm) des KIT in Karlsruhe entwickelt wurde, dient als Add-on zur Polymerdifferenzierung für Geräte der aktuellen Serie der Kapillarrheometer und als modulare Nachrüstung für Bestandsgeräte.

Es wird angenommen, dass die erste Normalspannungsdifferenz in der Scherströmung für einige Materialeigenschaften, Fließinstabilitäten und Schwellwertverhalten verantwortlich ist. Die erste Normalspannungsdifferenz wird üblicherweise in Kegelplattengeometrien bis zu den Scherraten von etwa 10 s-1 mit Rotationsrheometern gemessen. Bei höheren Scherraten wird die Messung entweder durch die Drehmoment- oder Normalkraftschwelle des Gerätes oder durch einige materialbedingte Einschränkungen, z. B. Austritt am Spalt, begrenzt. Das neue Add-on „Normalspannungsdüse“ für das Kapillarrheometer wurde entwickelt, um gleichzeitig die stationäre Scherviskosität, die Dehnviskosität und die erste Normalspannungsdifferenz bei höheren Scherraten (>10 s-1) mit dem Kapillarrheometer zu messen.

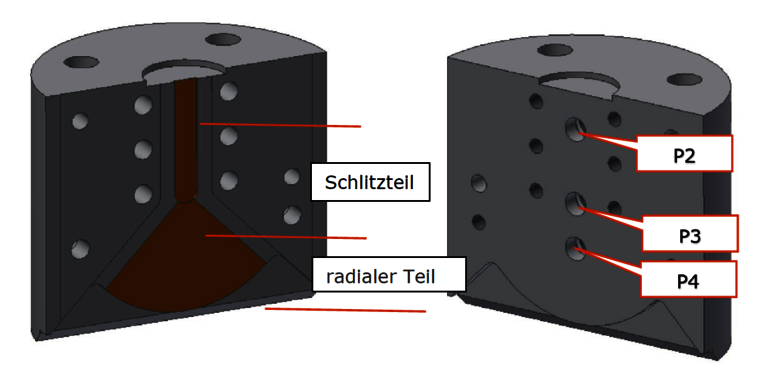

Die Normalspannungsdüse besteht aus zwei Teilen, einem Schlitz- und einem radialen Teil. Die stationäre Schubviskosität wird im Schlitzteil und die erste normale Spannungsdifferenz im radialen Teil und die Dehnungsviskosität durch den Einlaufdruckverlust gemessen.

Abbildung 1: Öffnen Sie Teile der Spaltradialmatrize. (a) Kanalhälfte und (b) Sensorhälfte.

Abbildung 1: Öffnen Sie Teile der Spaltradialmatrize. (a) Kanalhälfte und (b) Sensorhälfte.

Die stationäre Viskosität wird durch den Druckverlust von P2-P3 berechnet. Eine Bagley-Korrektur ist nicht notwendig, da der Druck mit der Druckdifferenz der Druckaufnehmer im Inneren der Düse (P3-P2) gemessen wird. Die stationäre Viskosität wird nach der Weissenberg-Rabinowitsch-Korrektur erhalten.

Die Dehnviskosität wird unter Verwendung des Cogswell-Modells aus dem Einlaufdruckverlust berechnet, der zwischen P1 im Lauf gemessen wird, und dem extrapolierten Druck am Eingang der Kapillare, extrapoliert aus dem Druck P2 und P3.

Die erste Normalspannungsdifferenz wird im radialen Teil der Normalspannungsdüse berechnet.

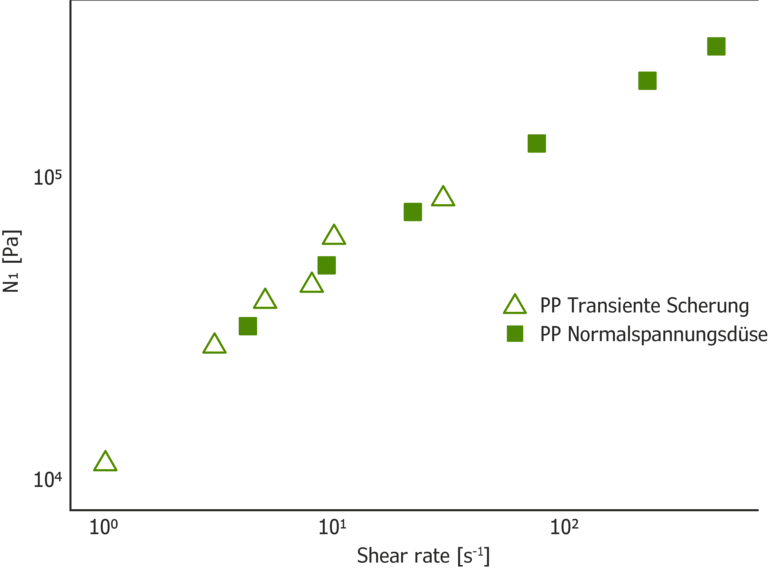

Abbildung 2: Erste Normalspannungsdifferenz vs. Scherrate für PP bei 230 °C. Die offenen Symbole sind transiente Scherdaten mit 13 mm Kegelplattengeometrie. Die gefüllten Symbole sind Daten aus Normalspannungsdüse

Abbildung 2: Erste Normalspannungsdifferenz vs. Scherrate für PP bei 230 °C. Die offenen Symbole sind transiente Scherdaten mit 13 mm Kegelplattengeometrie. Die gefüllten Symbole sind Daten aus Normalspannungsdüse

Abbildung 2 zeigt eine gute Übereinstimmung zwischen der stationären ersten Normalspannungsdifferenz als Funktion der Scherrate, die aus einem transienten Scherexperiment mit 13 mm Kegelplattengeometrie und Normalspannungsdüse bei 230 °C für Polypropylen erhalten wurde.

Instabilitäten und erste normale Spannungsdifferenz

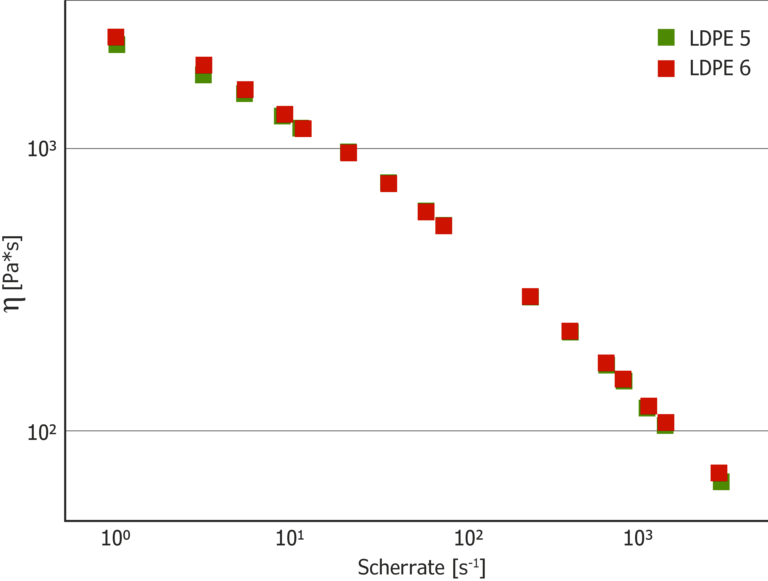

Abbildung 3: Bagley und Weissenberg-Rabinowitsch korrigierte stationäre Scherviskosität, gemessen mit Kapillardüsen bei 180 °C für zwei LDPE-Profile

Abbildung 3: Bagley und Weissenberg-Rabinowitsch korrigierte stationäre Scherviskosität, gemessen mit Kapillardüsen bei 180 °C für zwei LDPE-Profile

Abbildung 3 zeigt die stationäre Viskosität von zwei LDPE-Proben. Obwohl sie die gleiche Viskosität über einen breiten Bereich der Scherrate aufweisen, zeigen sie ein sehr unterschiedliches Verarbeitungsverhalten. In einem Kapillarrheometer mit einer 3/0,3/30 mm/mm/mm W/T/L-Schlitzkapillare bei 180 °C zeigt LDPE 6 Instabilitäten bei einer Scherrate von 500 s-1, während LDPE 5 keine Instabilitäten bis zur untersuchten Scherrate von 800 s-1 aufweist.

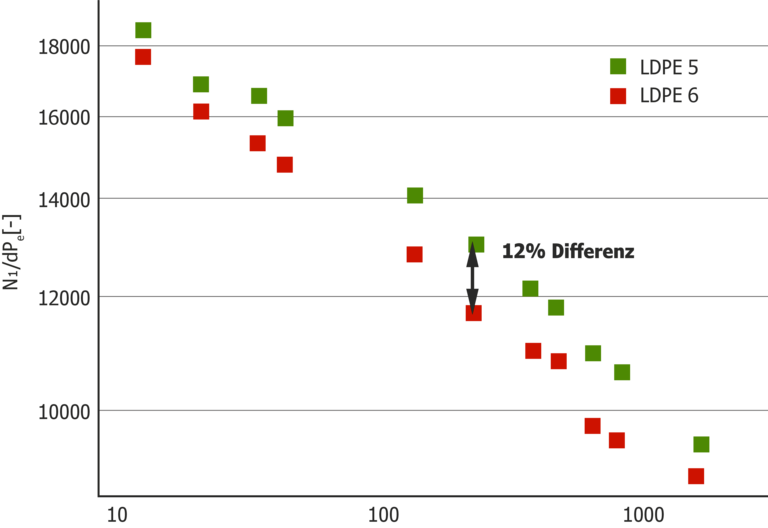

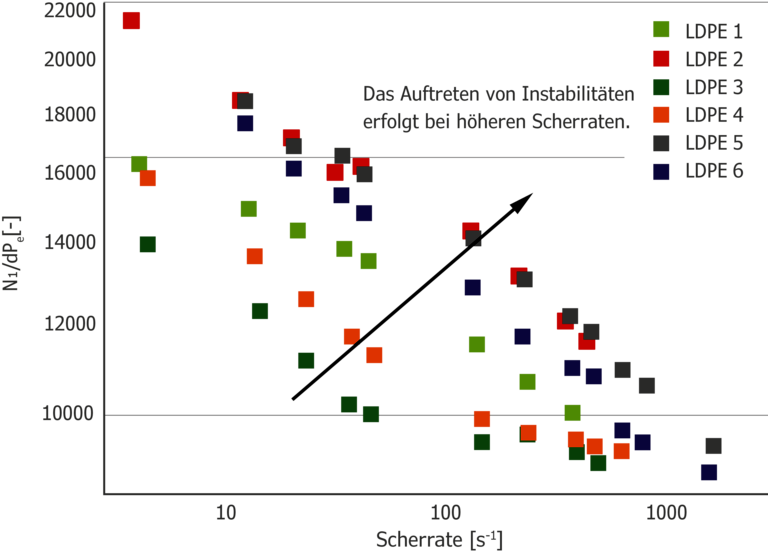

Da sowohl die erste Normalspannungsdifferenz als auch der Einlaufdruckverlust (dPe) der bestimmende Faktor für das Auftreten von Instabilitäten sind, zeichnet Abbildung 6 das Verhältnis der ersten Normalspannungsdifferenz zum Einlaufdruckverlust (dPe) zur Scherrate. In dieser Grafik und im Gegensatz zur Viskositätskurve ist der Trend der beiden Stichproben unterschiedlich.

Abbildung 4: Erste normale Spannungsdifferenz dividiert durch Eingangsdruckverlust (dPe), dargestellt als Funktion der seltenen Scherung bei 180 °C für LDPE 5 und LDPE 61

Abbildung 4: Erste normale Spannungsdifferenz dividiert durch Eingangsdruckverlust (dPe), dargestellt als Funktion der seltenen Scherung bei 180 °C für LDPE 5 und LDPE 61

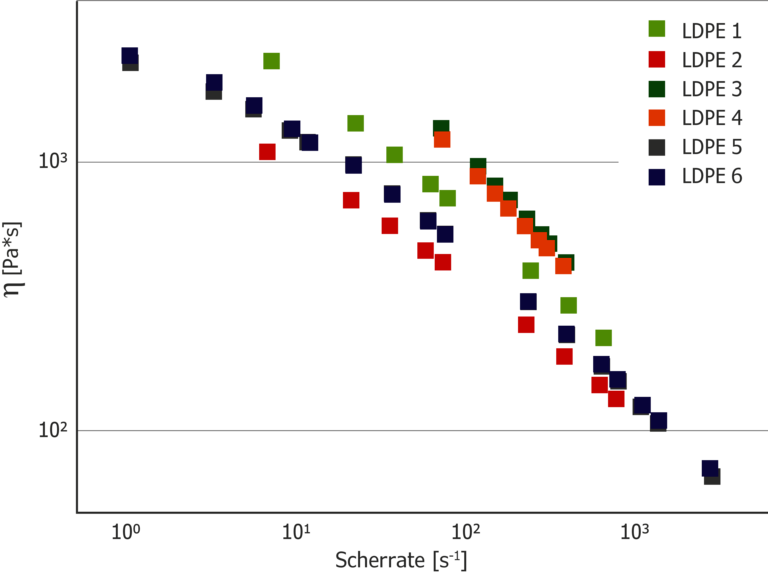

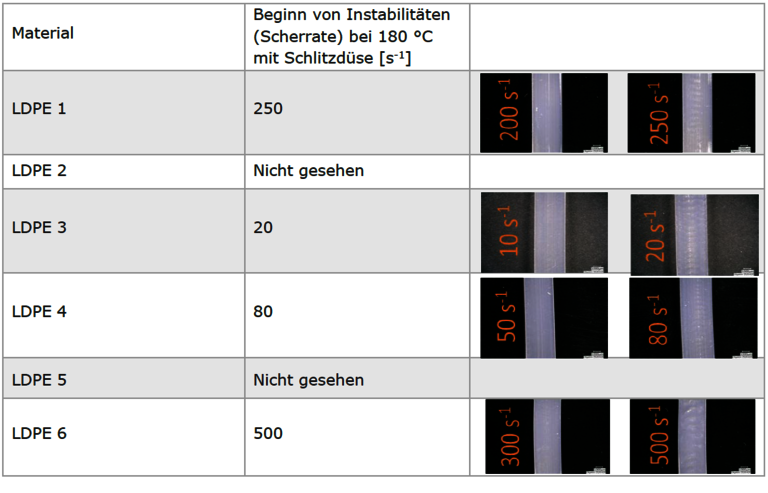

Um die Korrelation zwischen dem Diagramm von N1/dPe und der Scherrate und dem Auftreten von Instabilitäten zu zeigen, werden 6 LDPEs untersucht. Abbildung 5 zeigt die Bagley und Weissenberg-Rabinowitsch korrigierte stationäre Scherviskosität der Proben bei 180 °C. Das Einsetzen von Instabilitäten in einer 3/0,3/30 mm/mm/mm B/H/L-Schlitzdüse bei 180 °C ist in Tabelle 1 angegeben.

Abbildung 5: Steady-State-Scherviskosität vs. Scherrate von LDPEs, erhalten aus einem Spaltteil der Normalspannungsform bei 180 °C

Abbildung 5: Steady-State-Scherviskosität vs. Scherrate von LDPEs, erhalten aus einem Spaltteil der Normalspannungsform bei 180 °C

Tabelle 1: Beginn von Instabilitäten für verschiedene LDPEs bei 180 °C1

Tabelle 1: Beginn von Instabilitäten für verschiedene LDPEs bei 180 °C1

Abbildung 6 zeigt die Grafik von N1/dPe im Vergleich zur Scherrate für die 6 LDPEs. Im Vergleich zu der Scherrate, mit der die Instabilitäten beginnen (Tabelle 1), zeigen die Proben oben rechts im Diagramm Instabilitäten bei höheren Scherraten.

Abbildung 6: Erste normale Spannungsdifferenz dividiert durch den aufgetragenen Eingangsdruckverlust (dPe) als Funktion der korrigierte Scherrate bei 180 °C für verschiedene LDPEs

Abbildung 6: Erste normale Spannungsdifferenz dividiert durch den aufgetragenen Eingangsdruckverlust (dPe) als Funktion der korrigierte Scherrate bei 180 °C für verschiedene LDPEs

Das Add-on für das Kapillarrheometer „Normalspannungsdüse“ kann gleichzeitig die stationäre Scherviskosität, die Dehnviskosität und die erste Normalspannungsdifferenz messen. Die Viskosität, die aus dem Spaltteil der Normalspannungsdüse nach der Weissenberg-Rabinowitsch-Korrektur erhalten wird, stimmt mit der Viskosität überein, die mit Kapillardüsen nach Bagley- und Weissenberg-Rabinowitsch-Korrekturen gemessen wurde. Die Dehnviskosität ergibt sich aus dem Einlaufdruckverlust in der Düse. Die erste Normalspannungsdifferenz, die aus der Normalspannungsdüse bei hohen Scherraten erhalten wird, folgt dem gleichen Trend wie transiente Scherdaten bei niedrigen Scherraten. Somit ist eine gute Übereinstimmung zwischen den Daten der Normalspannungsdüse und den transienten Scherdaten sichtbar. Die Normalspannungsdüse ermöglicht eine effektive Bestimmung der Normalspannung bei hohen Scherraten und nähert sich an den Verarbeitungsscherraten, was mit herkömmlicher Technik nicht möglich war. Für die beiden LDPEs mit der gleichen stationären Scherviskosität in einem breiten Bereich der Scherrate und dennoch unterschiedlichem Verarbeitungsverhalten, zeigt die Grafik von N1/dPe vs. Scherrate einen Unterschied von 12% zwischen den beiden LDEPs.

Darüber hinaus korreliert der Beginn von Fließinstabilitäten mit der ersten normalen Spannungsdifferenz und dem Einstiegsdruckabfall (Diagramm von N1 / dPe vs Scherrate). Die Materialien mit niedrigerem N1/dPe bei gleicher Scherrate zeigen Instabilitäten bei niedrigeren Scherraten.

Eine Nutzung der Daten zur Prozesssimulation konvergierender Bereiche (geometrisch ähnlich dem radialen Teil der Normalspannungsdüse) scheint ebenfalls möglich zu sein. Diese Simulation sollte aufgrund einer höheren Ähnlichkeit der Strömung eine bessere Beschreibung des realen Prozesses liefern. Die Normalspannungsdüse erweitert den Scherratenbereich der Materialcharakterisierung zu den entsprechenden Scherraten von Verarbeitungsprozessen. Die Strömungssimulation nutzt die Daten, um das Strömungsverhalten innerhalb der Spritzgießwerkzeuge und außerhalb der Extrusionswerkzeuge genau vorherzusagen.

Üblicherweise werden die Daten der ersten Normalspannungsdifferenz mit Rotationsrheometern in einer Kegelplattengeometrie gemessen. Die folgende Tabelle listet einen Vergleich zwischen der Kegelplattengeometrie an Rotationsrheometern und der Normalspannungsdüse auf.

| Kegelplattengeometrie | Normalspannungsdüse |

| Bis zu 10 S-1 | Funktioniert bis zu 1000 s-1 und mehr |

| Es dauert mindestens einen halben Tag, um die Daten für 5 Scherraten zu erhalten. | In weniger als einer halben Stunde kann man Daten für 5 Scherraten erhalten. |

| Probenvorbereitung ist erforderlich | Eine Probenvorbereitung ist nicht erforderlich |

| Teures Rotationsrheometer wird benötigt | Optionales Add-on zum Kapillarrheometer |

| Daten sind für Prozesssimulationen nicht anwendbar | Daten können für Prozesssimulationen verwendet werden, da die gemessenen Scherraten mit den Scherraten in der Verarbeitung übereinstimmen. Die Strömung in der Normalspannungsdüse ähnelt der Strömung in Spritzgießwerkzeugen und Angusskanälen. |