zur effektiven Analyse von rieselfähigen Duroplastmischungen

Bei Elastomeren oder Thermoplasten sind die Prüfungen etabliert zur Charakterisierung der Materialien vom Rohmaterial oder der Rohmischung bis hin zum Fertigteil. Bei duroplastischen Formmassen hingegen ist die rheologische Charakterisierung bislang gar nicht oder nur in Ansätzen möglich. Es existiert die ASTM D3123, bei der das zu prüfende Material mit 69 bar in eine Spirale gedrückt wird. Die Prüfbedingungen liegen sehr weit weg von der Produktion, bei der durchaus auch 2000 bar erreicht werden können. Hierdurch fehlt ein wesentliches Glied in der Produktionskette der Duroplastverarbeitung: Es kann erst während der Produktion festgestellt werden, dass z. B. Chargen eines Materials aufgrund abweichender Verarbeitungseigenschaften unter bekannten Standardparametern auf einer Produktions-maschine verarbeitet werden können. Um dieser Forderung nach einer aussagefähigen Qualitäts-prüfung zu erfüllen, wurde auf der Basis des bereits etablierten Kapillarrheometerprinzip das im Folgenden beschriebene TCR entwickelt.

Das Prüfgerät

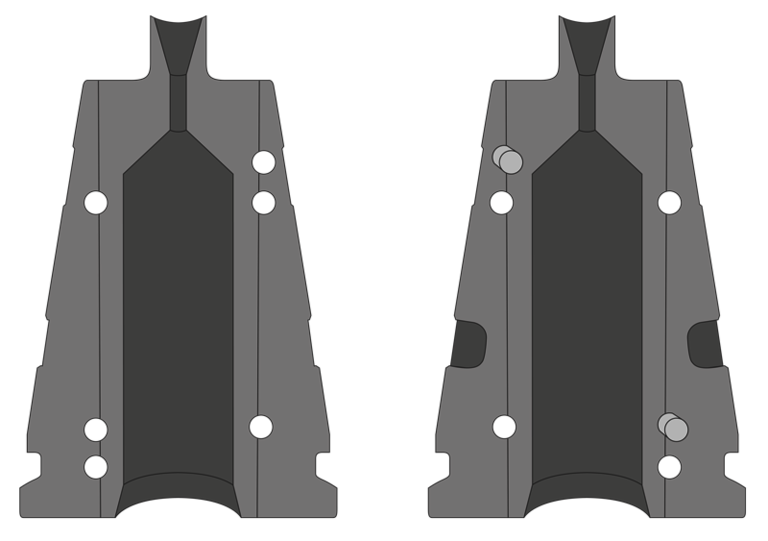

Das Prüfgerät, in Abbildung 1 dargestellt, ist auf der Basis eines Kapillarrheometers mit 75kN Stempelkraft entwickelt. Das Gerät besteht ebenso aus einer Stempel/Düsenplatte mit Prüfkanal und einem Werkzeug (Fließspirale). Um das ausgehärtete Prüfmaterial leicht entfernen zu können, ist der Prüfkanal teilbar leicht entnehmbar in einem Kegelsitz in der Düsenplatte integriert. Durch die Isolierung der Düsenplatte gegenüber der oberen Werkzeughälfte können unterschiedlichen Temperaturen zwischen Werkzeug und Düse gewählt werden.

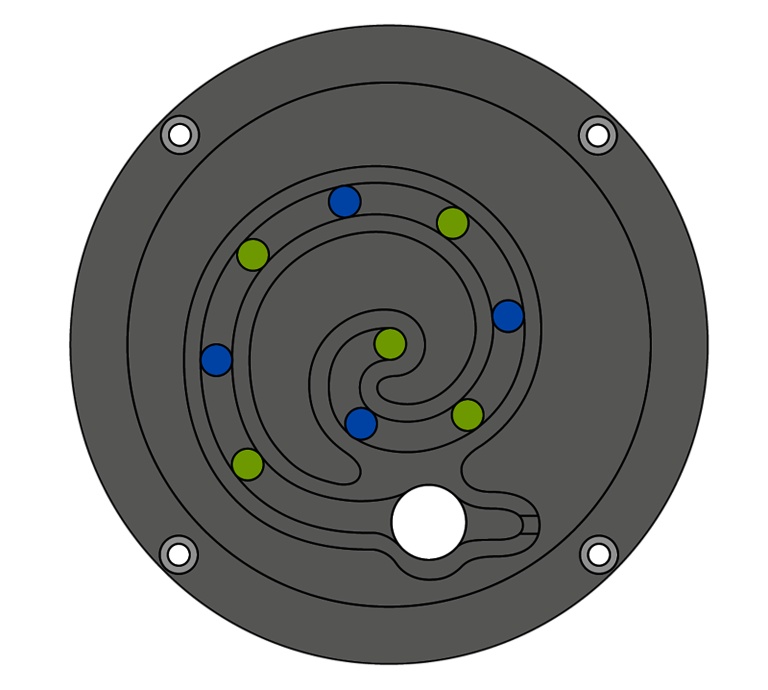

Die Fließspirale ist mit 5 Druckaufnehmern und 4 Thermogradientensensoren ausgestattet, die in alternierender Reihenfolge angeordnet sind.

Der erste Drucksensor ist gegenüber der Einspritzstelle angeordnet, so dass der Druckverlust über die Kapillare aus der Druckdifferenz vom Stempeldruck und dem ersten Druckaufnehmer ermittelt werden kann.

Die weiteren Druckaufnehmer sind im Fließweg der Fließspirale angeordnet. Hierüber ergeben sich 4 Segmente im Werkzeug mit gleicher Fließlänge. In jedem Segment sitzt mittig ein Thermogradientensensor zur Korrektur der Materialtemperatur und zur Erfassung der Vorgänge während der Vernetzung. Der Gradiententemperatursensor besteht aus mehreren hintereinander angeordneten Temperatursensoren, so dass neben der Temperatur auch ein Wärmefluss detektiert werden kann. Somit wird das Material an 5 charakteristischen Stellen vermessen, während des Einspritzvorgangs und über den Fließweg im Werkzeug.

Abbildung 1: TCR-Gesamtübersicht

Abbildung 1: TCR-Gesamtübersicht

Geteilte Kapillare mit Vorlagekanal

Geteilte Kapillare mit Vorlagekanal

Differenzdruck über die Düse P0-P1

Werkzeug1. Segment P!-P2

Werkzeug2. Segment P2-P3

Werkzeug3. Segment P3-P4

Werkzeug4- Segment P4-P5

Abbildung 2: Fließspirale mit 5 Druckaufnehmern (grün) P1 (Mitte-P5) und 4 Thermogradientensensoren (blau) über dem Fließweg

Abbildung 2: Fließspirale mit 5 Druckaufnehmern (grün) P1 (Mitte-P5) und 4 Thermogradientensensoren (blau) über dem Fließweg

Das Prüfgerät kann sowohl bei konstantem Druck als auch bei konstanter Geschwindigkeit messen. Der Versuch bei konstantem Druck dient als QC-Test zum Materialvergleich und über dem Versuch bei konstanter Geschwindigkeit können Fließkurven zur Material- und Prozessentwicklung ähnlich dem Kapillarrheometer ermittelt werden. Für eine vollständige Charakterisierung sind dann mehrere Versuche bei verschiedenen Geschwindigkeiten notwendig, die dann das rheokinetische Verhalten des Materials beschreiben.

Ergebnisse bei konstantem Druck für drei verschiedene mit Phenolharzmassen

Untersucht wurden drei verschiedene Phenolharzmassen. Zwei unterschiedlich schnell vernetzende Massen (1+2) und eine Elastomer modifizierte Masse (3). Die Prüftemperaturen wurden gemäß den Angaben zum Verarbeitungsbereich des Materialherstellers zu 110°C für Stempel und Kapillare und 160°C im Werkzeug gewählt.

Die Materialien wurden zunächst über einen dynamischen Versuch mit dem RPA (RubberProcessAnalyzer) hinsichtlich der Vernetzung bei 160°C charakterisiert. Hierbei zeigen die Masse 2 und 3 ein ähnlich niedriges Minimum, während das Minimum der Mischung 1 deutlich höher liegt. Mischung 1 ist die schnellste der drei Mischungen und Mischung 3 die langsamste in der Anvulkanisation und im T10.

Anhand der Daten würde man eine deutlich niedrigere Einspritzgeschwindigkeit bei konstantem Druck und die schwierigste Verarbeitung für Mischung 1 erwarten.

| PROBE | MIN [NM] | MAX [NM] | T2 [S] | T10 [S] | T50 [S] | T90 [S] |

| 1 | 0.0213 | 1.0164 | 10.21 | 15.22 | 22.22 | 69.24 |

| 2 | 0.0036 | 1.0938 | 13.74 | 18.75 | 45.23 | 77.28 |

| 3 | 0.0044 | 0.8724 | 18.70 | 25.75 | 51.73 | 78.27 |

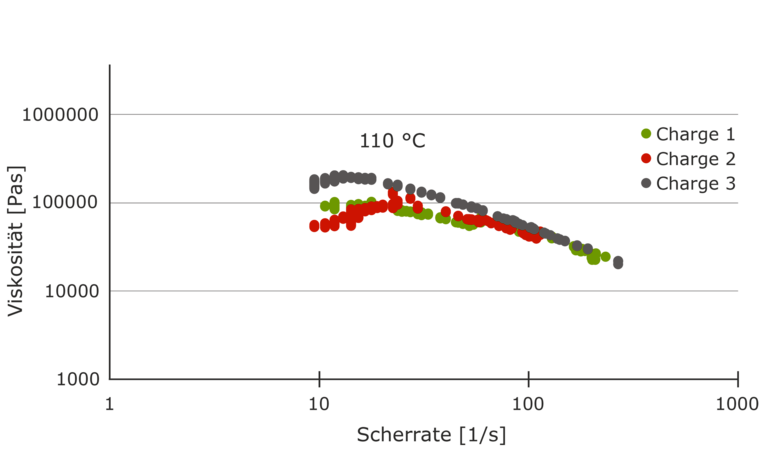

Der Einspritzversuch wurde bei konstantem Druck von 800 bar durchgeführt. Der Verlauf des eingespritzten Volumens zeigt entgegen den oben dargestellten Ergebnissen der Vernetzungskurve, dass die Werkzeugfüllung bei einem konstanten Druck von 800 bar mit der Mischung 1 am schnellsten erfolgt und für Probe 3 am langsamsten. Aus dem Druckverlust über die Kapillare berechnet aus dem Stempeldruck und dem 1. Druckaufnehmer im Werkzeug, können die rheologischen Werte bei Einspritztemperatur berechnet werden. Hierbei zeigt sich, dass die Mischung 1 eine höhere Viskosität bei niedrigen Scherraten besitzt, was zur Messung mit dem RPA korreliert, aber bei hohen Scherraten, wie sie beim Einspritzvorgang vorliegen, eine niedrigere Viskosität.

Abbildung 3: Vergleich der Fließkurve bei Einspritztemperatur

Abbildung 3: Vergleich der Fließkurve bei Einspritztemperatur

Somit ist auch das Verhalten in der Spritzgießmaschine komplett anders als die Vernetzungsdaten der Vulkanisationskurve vorhersagen. Im Werkzeug kann dann der Viskositätsverlauf während des Einspritzvorgangs über die Druckdifferenzen P1-P2 bis P4-P5 aufgezeichnet werden. Die Temperaturmessung zwischen den Segmenten wird zur Korrektur verwendet.

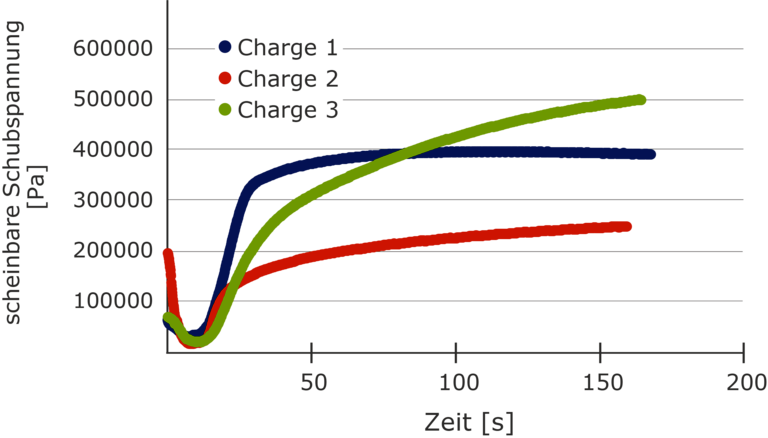

Nach der vollständigen Füllung kommt es zu einem geringen Materialaustritt an der Entlüftung. Der Versuch wird dann noch weitergeführt, bis kein Fließen mehr vorliegt. Aus dem zeitlichen Druckverlauf nach der vollständigen Werkzeugfüllung kann nun aus dem Druckverlust im ersten Werkzeugsegment, in das vorher noch frisches Material unter hoher Geschwindigkeit zugeflossen ist, das Vernetzungsverhalten anhand des Schubspannungsverlaufs ähnlich zum RPA ermittelt werden. Somit erlaubt die Prüfung mit dem TCR neben der rheologischen Prüfung unter Verarbeitungsbedingungen Daten der Vernetzung vergleichbar zu Laborprüfungen mit einem RPA oder Vulkameter zu erzeugen. Zusätzlich liefert der Verlauf der Temperatur in den Gradientensensoren eine Information über den zeitlichen Verlauf der Vernetzung.

Abbildung 4: Vulkanisationsverlauf der Proben nach dem Einspritzvorgang gemessen am TCR

Abbildung 4: Vulkanisationsverlauf der Proben nach dem Einspritzvorgang gemessen am TCR

Da die vorausgegangene Auswertung aus jeweils einem Versuch gewonnen wurde, eignet sich die Prüfmethode bei konstantem Druck hervorragend für die Qualitätskontrolle von Duroplasten.

Messung bei konstanter Volumengeschwindigkeit

Neben der Messung bei konstantem Druck erlaubt das Gerät auch die Prüfung bei konstanter Volumengeschwindigkeit. Hierdurch wird ein Versuch ähnlich dem Kapillarrheometer ermöglicht. Da aber die Kinetik der Materialien der Rheologie überlagert ist, ist es notwendig für jede Scherrate einen separaten Versuch durchzuführen und nicht verschiedene Scherraten hintereinanderzufahren. Hierbei wird jede Volumengeschwindigkeit (also jede Scherrate) gefahren, bis sich der Druck auf ein stationäres Niveau eingependelt hat.

Aus den einzelnen Drücken P0-P5 werden nun jeweils die quasistationäre Druckdifferenzen und daraus nun fünf Viskositätswerte berechnet, hiervon eine in der Kapillare bei der Einspritztemperatur und vier im Werkzeug mit verschiedenen Verweilzeiten.

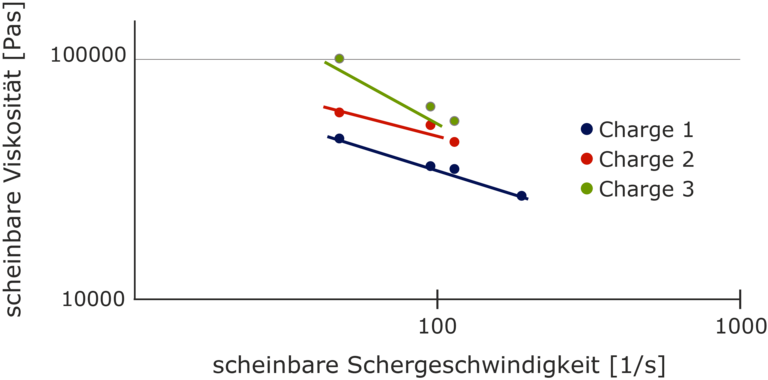

Abbildung 5: scheinbare Fließkurve bei 110°C

Abbildung 5: scheinbare Fließkurve bei 110°C

Abbildung 5 zeigt den Viskositätsverlauf aus dem Druckverlust über die Düse bei 110°C. Es zeigt sich im Gegensatz zur Messung des Vulkanisationsverhaltens im RPA eine sehr große Differenzierung der Proben mit ebenfalls anderem Verhalten. Probe 1 konnte bis zu einer Scherrate von 190 1/s vermessen werden, während die beiden anderen Proben aufgrund der wesentlich höheren Viskosität nur bis ca. 120 1/s vermessen werden konnten. Alle untersuchten Proben zeigen das Fließverhalten nach Ostwald de Waele (Power Law).

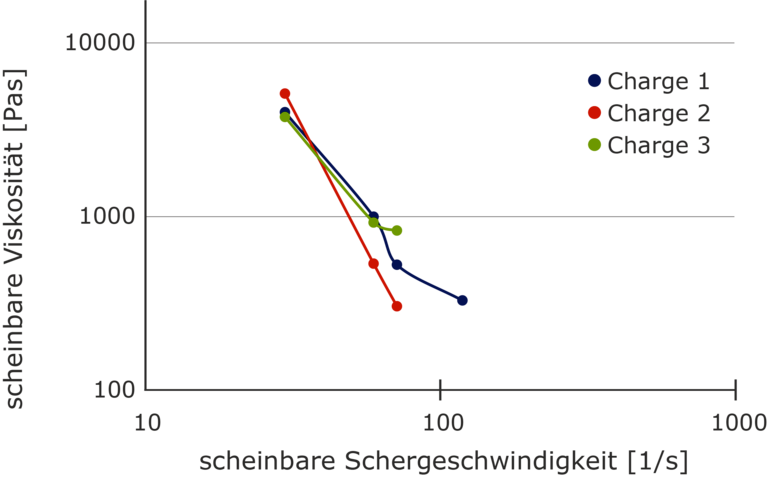

Anhand der Temperaturmessung ist ersichtlich, dass ab dem 3. Segment die eingestellte Werkzeugtemperatur von 160°C auch im Material erreicht ist. Das folgende Diagramm ergibt den Viskositätsverlauf der Proben bei 160°C. Hier liegen die Daten erwartungsgemäß wesentlich enger zusammen. Die Viskosität der Probe 1 liegt bei hohen Scherraten über der von Probe 2 und bei niedrigen Scherraten ist es umgekehrt. Da aber die Viskosität bei 160°C um eine Größenordnung niedriger ist als bei 110°C sind die Unterschiede für Gesamtdruckverlust nicht so relevant wie der Druckverlust in der Düse bei 110°C, die hier das bestimmende Element ist.

Abbildung 6: Scheinbare Fließkurve bei 160°C in Segment 3

Abbildung 6: Scheinbare Fließkurve bei 160°C in Segment 3

Die Messung bei konstanter Volumengeschwindigkeit liefert eine umfassende rheologische Charakterisierung bei konstanten Bedingungen. Hierbei sind allerdings im Gegensatz zur Prüfung bei konstantem Druck, bei dem sich neben der Geschwindigkeit auch die Zeit ändert, 3-5 Versuche pro Material und Temperatur notwendig. Dieser Versuchsmodus eignet sich daher insbesondere für die erstmalige Werkstoffcharakterisierung.

Fazit

Bei duroplastischen Formmassen ist die rheologische Charakterisierung bislang gar nicht oder nur in Ansätzen mit Prüfbedingungen weit ab der Produktion möglich. Auf der Basis des Druckströmungsprinzips des Kapillarrheometers wurde das im Folgenden beschriebene TCR entwickelt. Das Prüfgerät besteht aus einem temperierbaren Vorlagekanal, in dem das Material unter definiertem Druck und Volumen bei einer vorgewählten Temperatur vorkonditioniert wird und bei einem Druck bis zu 1600 bar in eine Fließspirale mit bis zu fünf Druck- und vier Gradiententemperatur-Sensoren gedrückt wird.

Das Gerät erlaubt eine effektive Bestimmung der rheologischen Eigenschaften im Bereich der Einspritztemperatur und über dem Fließweg im Werkzeug bei Vernetzungstemperatur. Während des Versuchs kann zusätzlich aus dem zeitlichen Verlauf der rheologischen Eigenschaften das Vernetzungsverhaltens ähnlich der Messung im Vulkameter (RPA) beschrieben werden. Zusätzlich differenziert der zeitliche Verlauf der Gradienten Temperatursensoren das Vernetzungsverhalten der Materialien.