Bei der Verarbeitung von Kunststoffen mit Spritzgussmaschinen ist beim Einspritzprozess des Polymers in das Werkzeug bzw. die Form ein (Gegen-) Druck vorhanden. Dieser Druck ist abhängig von der Länge des Fließweges welcher der Kunststoff zurücklegen muss. Die Fließfähigkeit von Kunststoffen wird vom Druck beeinflusst. Jedoch vernachlässigen konventionelle Viskositätsmessung mittels Kapillarrheometer dieses unterschiedliche Druckniveau. Um die Fließfähigkeit von Kunststoffen unter Betrachtung des Gegendrucks unter prozessnahen Bedingungen zu untersuchen bietet Göttfert zwei prozessnahe Möglichkeiten für die druckabhängige Ermittlung der Viskositätsfunktion an:

Die Gegendruckkammer ist ein etabliertes standardisiertes Add-on für die GÖTTFERT Kapillarrheometer. Eine innovative Weiterentwicklung ist das Gegendruckviskosimeter, welches aus zwei gekoppelten Kapillarrheometern besteht.

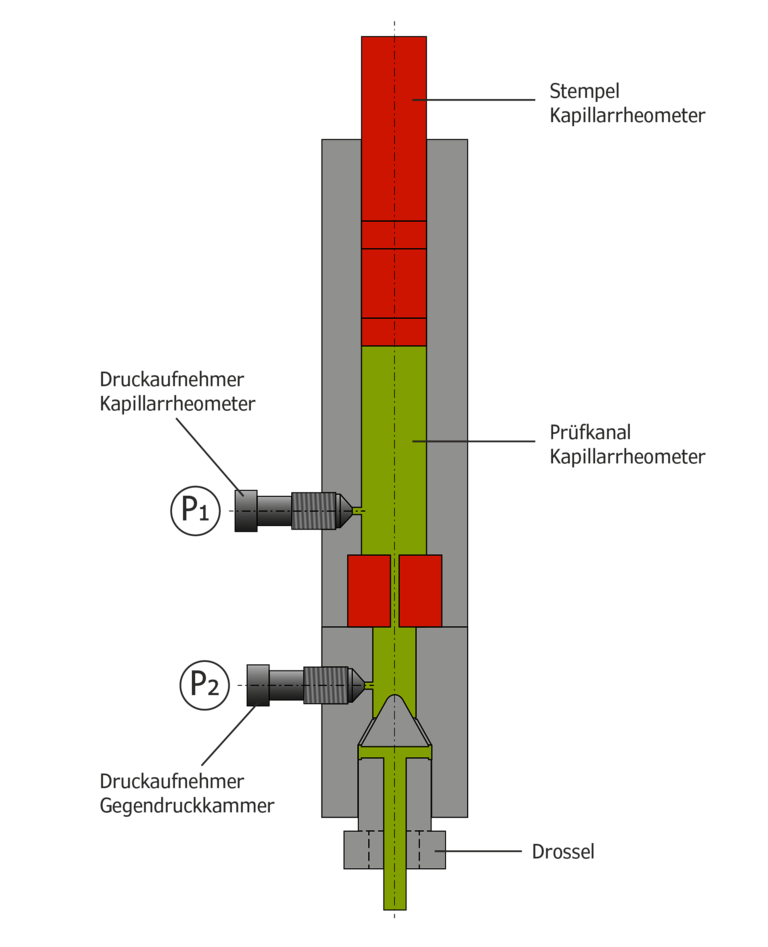

Ein schon lange etabliertes Add-on für Kapillarrheometer ist die Gegendruckkammer, mit welcher die Druckverhältnisse nach der Düse abgebildet werden. Das modulare Prüfgerät besteht aus einem herkömmlichen Kapillarrheometer mit entsprechendem Druckaufnehmer (P1) und Düse. Nach der Düse wird eine Gegendruckkammer angebracht, welche es ermöglicht unterschiedliches Druckniveau zu simulieren. Dabei erhöht eine manuell verstellbare Drossel unterhalb der Kapillare den Druck am Kapillarenauslauf. Der einzustellende Druck ist jedoch abhängig vom Durchfluss und lässt sich nicht regeln. Daher ist ein erheblicher experimenteller Aufwand mit sehr vielen Messungen notwendig bis die Viskositätsfunktion bei dem gewünschten Gegendruck ermittelt werden kann. Um diesen Gegendruck zu messen ist ein zweiter Druckaufnehmer (P2) notwendig. Die gemessenen Druckdaten werden dann automatisch in die mitgelieferte Software (im Lieferumfang

enthalten) eingelesen und der Druckkoeffizient ermittelt.

Abbildung 1: Kapillarrheometer mit Gegendruck

Abbildung 1: Kapillarrheometer mit Gegendruck

Durch eine solche Gegendruckkammer wurde vor vielen Jahren die Möglichkeit geschaffen, die Fließfähigkeit von Polymeren annähernd im Bereich deren Verarbeitungsbedingungen zu messen. Die Messung der Viskosität bei dem gewünschten Gegendruck erfordert jedoch einen sehr hohen experimentellen Aufwand. Eine innovative effizientere Möglichkeit die druckabhängige Viskosität von Kunststoffen in der Verarbeitung zu messen ist der Gegendruckviskosimeter.

Der Gegendruckviskosimeter besteht im Aufbau aus zwei miteinander gekoppelten Kapillarrheometern. Die Kanäle dieser Rheometer sind über einen speziell gefertigten Gegendruckkanal miteinander verbunden. Kanal (1) ist jener, in welchem die Viskositätsmessung stattfindet. An dessen Ende befindet sich eine Messkapillare. Über Kanal (2) wird der Gegendruck erzeugt, welcher über den Druckaufnehmer (P2) kontrolliert wird. Kanal 1 und Kanal 2 des Gegendruckviskosimeters sind über eine Gegendruckkammer miteinander verbunden. Der Ablauf des Messprozesses ist mit herkömmlichen Viskositätsmessungen mit Kapillarrheometern zu vergleichen. Kanal 1 wird mit Polymergranulat befüllt. Nachdem der Kunststoff homogen geschmolzen ist wird über Kanal 2 und Druckaufnehmer 2 ein konstanter Gegendruck eingestellt und die eigentliche Viskositätsmessung kann durchgeführt werden. Mithilfe dieses Gegendruckviskosimeters lassen sich mit einer Materialbeschickung verschiedene Fließkurven bei definierten Gegendrücken in einem automatischen Messmodus aufnehmen. Nachdem die Fließkurve erstellt wurde, wird das Material von Kanal 2 zurück in Kanal 1 gedrückt. Anschließend lässt sich eine weitere Fließkurve bei einem anderen Gegendruck messen.

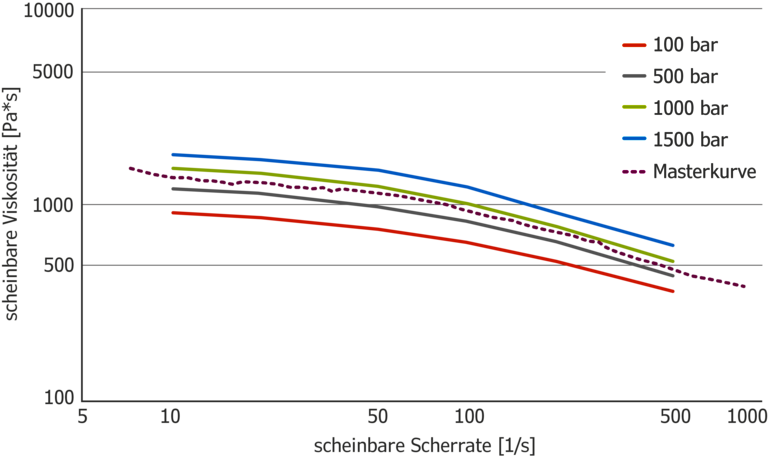

Das Gegendruckviskosimeter bietet die Möglichkeit Messzyklen, also Viskositätsfunktionen bei unterschiedlichen Drücken vollautomatisch durchzuführen. Kapillarrheometer 2 regelt dabei den Gegendruck. Nachdem eine Fließkurve bestimmt wurde wird das Material von Kapillarrheometer 2 in Kapillarrheometer 1 gedrückt. Anschließend lässt sich eine weitere weitere Fließkurve bei einem anderen Gegendruck messen. Abbildung X zeig ein Beispiel für ein PE-HD bei Gegendrücken von 100, 500, 1000 und 1500 bar. Die Fließkurven sind aufgrund des Gegendrucks gegeneinander verschoben. Die Messdaten lassen sich anschließend in eine Masterkurve verschieben.

Abbildung 2: Viskositätsmessung bei unterschiedlichem Gegendruck

Abbildung 2: Viskositätsmessung bei unterschiedlichem Gegendruck

Die Messzyklen bei unterschiedlichen Druckstufen können mit dem Gegendruckviskosimeter vollautomatisch durchgeführt werden. Das ist insbesondere dann von Vorteil, wenn Daten knapp über dem Schmelzepunkt des Polymers zu bestimmen sind, oder wenn scherinduzierte Kristallisation auftritt. In einer Gegendruckkammer würde bei einer solchen Messung der Druckverlust durch die Kapillare erhöht werden. Auch der Fließwiederstand durch die Drossel wäre so stark, dass sich nicht immer konstante

Messbedingungen einstellen lassen. Daher sind bei diesen Prüfbedingungen Messungen mit der Gegendruckkammer nur sehr schwer durchzuführen. Gegendruck-Rheometrie, die Voraussetzung das Fließverhalten von PP und PET unter Verarbeitungsbedingungen bei auftretender scherinduzierten Kristallisation zu analysieren!

Der Gegendruckviskosimeter hat den großen Vorteil, dass der Gegendruck und somit die Prüfbedingungen konstant gehalten werden können. Dieser Gegendruckviskosimeter bietet so die Möglichkeit Polymere wie PP oder PET bei scherinduzierter Kristallisation, welche bei steigender Schergeschwindigkeit zunimmt im verarbeitungsrelevanten Bereich zu analysieren.