Vorteile der diskreten, diskontinuierlichen RAM-Extrusion gegenüber der gebräuchlichen Schnecken-extrusion in der Reinraumproduktion.

Sowohl Kunststoffe als auch pharmazeutische Wirkstoffe werden gerade in der Medizintechnik immer teurer. Aus diesem Grunde ist es wichtig, für die Forschung und Entwicklung, als auch bei der Herstellung von im Körper abbaubaren Implantaten, so wenig Material wie möglich zu verwenden um Kosten zu sparen.

Bei der Herstellung von Implantaten mit einem Schneckenextruder wird das Trägermaterial (pharmazeutischer Hilfsstoff) und der Wirkstoff durch die Schnecke, bei einer definierten Temperatur, vermischt und aufgeschmolzen. Das homogenisierte Gemisch wird nun durch eine Düse extrudiert. Nach Aushärtung des Materials liegt eine Dispersion vor.

Diese Methode hat den Vorteil, dass eine kontinuierliche Herstellung von Implantaten möglich ist und eine Mischung der einzelnen Materialkomponenten erst im Zylinder des Extruders geschieht.

Diese Methode hat allerdings auch einige Nachteile.

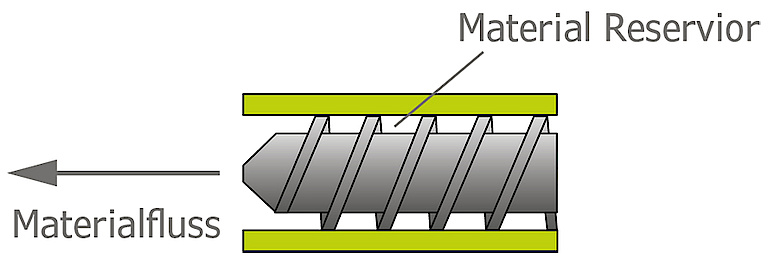

Im Gegensatz zu der gebräuchlichen Schneckenextrusion wird bei der RAM-Extrusion die gemischte Masse (Wirkstoff und pharmazeutischer Hilfsstoff) in einen zylindrischen Kanal eingefüllt. Das Gemisch wird nun mittels des Stempels stark verdichtet und anschließend gleichmäßig erhitzt und aufgeschmolzen. Diese Methode gewährleistet eine homogene und blasenfreie Kompaktierung.

Nach einer definierten Verweilzeit wird das Material bei konstanter Stempelgeschwindigkeit (konstantem Materialvolumen) aus dem Kanal extrudiert. Der Stempel kann hierbei bis unmittelbar vor die Düse fahren (Position h=0), was kaum Materialverluste und somit eine hohe Kostenersparnis nach sich zieht.

Eine Schwellwertmessung kann zudem die Stranggröße überwachen und eine optionale Abschneidevorrichtung sorgt für eine gleichmäßige und reproduzierbare Länge des Extrudates.

RAM Extruder von GÖTTFERT

Für die RAM Extrusion bietet GÖTTFERT die optimalen Möglichkeiten. Auf Basis eines Kapillarrheometers, wird der RHEOGRAPH 25E in der Forschung und Entwicklung sowie in der Produktion unter Reinraumbedingungen eingesetzt. Der RG25E arbeitet in einem Kraftmessbereich von bis zu 25 kN und einer Stempelgeschwindigkeit von 0.00005 – 40 mm/sec. Durch die SCRIPT-Steuerung der hauseigenen Software, können Mess- und Produktionsabläufe frei definiert werden.

Mit dem Trico-RAM kann sogar ein Dreikomponenten-Batch-Extrusionsprozess durchgeführt werden. Hierbei kann ein Extrudat hergestellt werden, welches aus 3 Schichten besteht. Der Extrusionsprozess wird über drei Druckaufnehmer, drei Produkttemperaturfühler und eine dreifache Stempelkraftregelung bis zu 40 kN überwacht und gesteuert.

Abbildung 2: Rheograph 25E

Abbildung 2: Rheograph 25E

Der RHEOGRAPH 25 E ist ein innovatives Hochdruck-Kapillar-Rheometer zur Bestimmung des Fließverhaltens und der Viskosität thermoplastischer Kunststoffe und Kautschuke sowie zur Herstellung von Implantaten in der Pharmaindustrie.

Die Technischen Highlights

Weitere Merkmale des RHEOGRAPH 25 E:

Abbildung 3: RG25E

Abbildung 3: RG25E